Vliv jednotlivých aspektů na dobu životnosti ocelové mostní konstrukce

Rubrika: Mosty

V článku jsou prezentovány výsledky výzkumných grantových projektů Ministerstva dopravy ČR 1F82C/012/910 Hodnocení zbytkové životnosti hlavních ocelových částí mostních konstrukcí z ocelí se zvýšenou odolností proti atmosférické korozi a také výzkumného projektu CG911-050-910 Analýza metodiky poruch nosných svarů lamelových pásnic ocelových mostních konstrukcí a zkušenosti z praxe, výkonu dílenských, montážních a hlavních prohlídek mostů pozemních komunikací a drážních staveb. Autor byl v průběhu let zhotovitelem, objednatelem i správcem mostů.

ÚVOD DO PROBLEMATIKY

Při provádění přejímek ocelových mostních konstrukcí je možné v průběhu let pojmenovat základní kritická místa ocelové mostní konstrukce, která mají zásadní vliv na její životnost. Vyžaduje to znalost stavu ocelových konstrukcí, které jsou v mostních objektech zabudovány.

Tyto znalosti však nelze získat náhodným výjezdem na vybraný mostní objekt, ale sledováním chování ocelových konstrukcí v průběhu desítek let, nejlépe od stádia výroby, přes montáž a údržbu. K posouzení konstrukcí je také vyžadována speciální kvalifikace, mám na mysli případy, kdy například stav svarových spojů po 30 letech je posuzován osobou bez patřičné odborné kvalifikace. Svar může být touto osobou vyhodnocen jako vyhovující, ale opak je většinou pravdou. Stejné případy hodnocení se vztahují na vady ocelového materiálu po letech, vady šroubových spojů apod. Dovoluji si varovat před posuzováním konstrukcí nekvalifikovanými osobami, protože výsledky posudků nejsou objektivní a kvalifikované a na jejich závěrech není možné vady analyzovat. Jediným předpisem v České republice, kde je uveden požadavek na kvalifikaci těchto pracovníků jsou technické kvalitativní podmínky ministerstva dopravy TKP kapitola 19 Ocelové mosty a konstrukce z roku 2008 [1].

Je to také jedna ze zásadních připomínek, která se v kuloárech k tomuto předpisu diskutuje, kdy je ministerstvu dopravy vytýkána předepsaná kvalifikace osob. Důvody, proč je kvalifikace osob nutná, jsou uvedeny v následujících článcích, včetně příkladů, co může nekvalifikovanost způsobit. V dalších částech textu jsou pojmenována kritická místa mostních konstrukcí, která mohou mít, v případě chybného provedení, zásadní vliv na životnost mostů.

ZÁKLADNÍ ROZDĚLENÍ KRITICKÝCH MÍST KONSTRUKCE

K výskytu kritických míst ocelových konstrukcí přispívají podle mého názoru nejvýznamnější měrou následujícími faktory: nedostatky v legislativě, chybějící vize do budoucnosti (víme, co chceme?), přímé zanedbání činnosti objednatele a zhotovitele, problémy návrhu, výroby, montáže, správy a údržby konstrukcí.

Základní vlivy na kvalitu ocelových konstrukcí:

- vliv koncepce státu v použití oceli a vize požadavků pro budoucnost,

- správa a údržba konstrukcí,

- výstavba nových objektů, vliv objednatele v rámci přejímek konstrukcí,

- vliv zhotovitele stavby.

Ale to je pouze globální pohled na problematiku. Abychom ji pochopili, musíme se ponořit daleko hlouběji.

Hlubším ponorem mám na mysli podrobné rozkrytí jednotlivých aspektů vlivů, se kterými se konkrétně při výrobě, montáži a údržbě ocelových mostních konstrukcí potkáte (obr. 1). V dalším textu jsou rozebrány pouze některé případy.

Ocelový materiál, vady volby návrhu oceli a vady jakosti.

Volba ocelového materiálu a typ konstrukce podmiňují dobu její životnosti. Tvar konstrukce, její charakter, způsob namáhání a způsob údržby musí být důkladně posouzen již v době návrhu konstrukce a přímo souvisí s jakostí a druhem zvolené oceli. V poslední době se velmi rozšířilo používání patinujících ocelí pro mostní konstrukce, zejména dálničních mostů D47, D8 (ocel se zvýšenou odolností proti atmosférické korozi podle ČSN EN 10025-5, všimněte si pojmu atmosférické korozi a také označení standardu) [1].

Autor tohoto příspěvku se chováním mostních konstrukcí vyrobených z patinující oceli ATMOFIX zabývá více jak 20 let, posledních pět let jako řešitel grantového projektu výzkumu Ministerstva dopravy ČR 1F82C/012/910 Hodnocení zbytkové životnosti hlavních ocelových částí mostních konstrukcí z ocelí se zvýšenou odolností proti atmosférické korozi. Zkušenosti a praktické výsledky realizovaných výzkumů u mostních konstrukcí stáří vyššího než 30 let ukazují, že s ohledem na tvar konstrukcí mostů pozemních komunikací (přesahující dolní pásnice, kouty, výztuhy, chybějící údržba z nedostatku finančních prostředků, vliv chloridů z posypových solí), jsou tyto oceli (ATMOFIX B) nevhodné.

Podmínky, jak správně navrhovat, vyhodnocovat tvorbu patiny, udržovat tyto konstrukce, způsob volby vhodné oceli s ohledem na vliv chloridů, určují předpisy ministerstva dopravy ČR technické podmínky TP 197 Mosty a konstrukce pozemních komunikací z patinujících ocelí [2]. Drážní mosty se z této oceli dnes nevyrábějí. To však nevylučuje případy, uváděné jako vyhovující ze zahraničí (USA, Japonsko), kde se více jak 20 let používají pro mostní konstrukce jiné, vhodnější patinující oceli, které svým chemickým složením (např. obsah niklu vyšší jak 1,5 %) pomáhají eliminovat vliv chloridů ze zimní údržby. To však není případ Evropy a standardu EN 10025-5 [2].

Bohužel se dnes stalo běžnou praxí, že odborníci bez dostatečné odborné kvalifikace a praxe v oboru svařování a hlavních prohlídek mostů provádějí posuzování mostních konstrukcí vyrobených z patinujících ocelí a mají snahu stav konstrukcí po desítkách let vystavení účinků provozu bagatelizovat.

Je samozřejmě rozdílné, posuzuje-li se konkrétní mostní konstrukce z hlediska bezpečnosti provozu, nebo plochy stěn hlavních nosníků z hlediska vývoje patiny. Z hlediska bezpečnosti provozu se musí posuzovatel stavu mostní konstrukce zabývat korozní odolností v místech nosných svarů, šroubových spojů, vyhodnocovat stav svarů v souvislosti s únavou, dynamickým namáháním konstrukce, vyhodnocovat stav údržby a způsob oprav, vady oceli jako zdvojeniny, pleny, přeložky, vyhodnocovat stav místní koroze, galvanické koroze, štěrbinové koroze, bodové koroze, nožové koroze apod., ovšem vždy s ohledem na důsledky, které má korozní poškození oceli na stabilitu konstrukce. Jeho účinky musí být posouzeny ve statickém přepočtu konstrukce.

Odborná veřejnost není objektivně informována o skutečném stavu konstrukcí a zkušenostech zejména z citované literatury vydávané korozními inženýry v zahraničí [2]. Zajímavé je, že tyto skupiny odborníků citují zejména propagační materiály výrobců ocelí a asociací výrobců ocelových konstrukcí. Stačí však pouze jednoduchá otázka, zda výrobce patinující oceli poskytuje odběrateli záruku na vytvoření patiny. V tomto okamžiku se odběratel dozví (v souladu se standardem EN 10025-5), že nikoliv. Záruka se vztahuje pouze na mechanické vlastnosti oceli.

Zkušenosti z prohlídek mostních konstrukcí ukazují, že patina (ochranná vrstva na oceli) se obyčejně vytvoří pouze lokálně (vrstva má ocel chránit), celoplošný výskyt na mostní konstrukci nebyl zjištěn v žádném z případů. Neznamená to, že v místech, která jsou pro bezpečnost konstrukce určující (svary a šroubové spoje), je patina vytvořena. Humorné jsou případy hodnocení šroubových spojů bez vad, když je prokazatelné (zápisy u správců mostů), že veškeré nosné šrouby, matice a podložky byly opakovaně v průběhu životnosti konstrukce vyměňovány, čehož si posuzovatel nevšiml, nebo že konstrukce byla v průběhu let dodatečně opatřena ochranným povlakem, který však v mezidobí ztratil svoji funkci.

Je možné konstatovat, že na dolních pásnicích mostů s horní mostovkou se svařovanými hlavními nosníky a na přilehlých stěnách (kouty a další místa ztužení konstrukce) se vytváří vlivem shromažďování nečistot a vlivem trvalé vlhkosti koroze pod úsadami, bakteriální koroze, popř. koroze po vrstvách (ocel ATMOFIX B), která postihuje kromě základního materiálu také nosné svary mezi dolní pásnicí a stěnou [2].

Opravy korozně poškozených nosných částí konstrukcí mostů a jejich svarů nejsou technicky dobře proveditelné ani reálné. Ukázky konkrétních případů jsou na obrázcích 2 až 11.

Mostní konstrukce jsou navrhovány na životnost 100 let. Jestliže uvážíme a měříme stav nosných svarů mostů z patinující oceli, včetně lokálního oslabení stěn a dolních pásnic tak, jak je uvedeno na několika příkladech ze stovek dalších případů, životnost 100 let není možné zajistit. Stejné případy selhání ocelí byly zaznamenány na stožárech vysokého napětí, roštech transformoven v České republice a Slovenské republice při kontrolách v roce 2008. Je třeba se ptát správců těchto konstrukcí, jaké mají zkušenosti s touto ocelí. Je nesporným faktem, že jsou po více jak 30-ti letech tyto konstrukce z ocelí ATMOFIX A nahrazovány běžnou ocelí s protikorozní ochranou standardním nátěrovým systémem, správci objektů tyto oceli odmítají nadále používat. Etalon korozního poškození povrchu patinující oceli (uveden v technických podmínkách Ministerstva dopravy ČR TP 197 Mosty a konstrukce pozemních komunikací z patinujících ocelí) udává, jak vizuálně hodnotit stav povrchu oceli s ohledem na lokálně zjištěný stav. Jedná se o první případ v Evropě a USA, kdy je tento etalon hodnocení vytvořen [2].

V Japonsku se hodnocení povrchu oceli provádí výhradně podle obdobného etalonu, který byl vytvořen v rámci prohlídek ocelových konstrukcí z patinující oceli, nikoliv na základě laboratorních experimentů.

Doporučení

Metodika volby jakosti oceli pro projektanty je stanovena v technických kvalitativních podmínkách, a to pro mosty pozemních komunikací v podmínkách Ministerstva dopravy ČR TKP kapitola 19 Mosty a konstrukce pozemních komunikací, pro drážní stavby v technických kvalitativních podmínkách SŽ- DC s. o. (Správa železniční dopravní cesty) TKP kapitola 19 Ocelové mosty a konstrukce [1], [3]. Technické podmínky byly vypracovány jedním autorem a podařilo se tak sjednotit požadavky obou resortů dopravy. Při přejímkách ocelí a vystavování dokladů inspekčních certifikátů 3.1 a 3.2 v souladu s ČSN 10204 byly zjištěny závažné problémy. Při namátkových kontrolách ocelí s dokladem jakosti 3.1 bylo zjištěno, že opakovaně nejsou splněny garantované mechanické vlastnosti ocelí, převážně dovážené ze zahraničí (země EU). Ukazuje se, že tento způsob dodávání ocelových výrobků pro mostní konstrukce není dostatečný a i nadále bude třeba trvat na vystavování specifických atestů 3.2 za účasti pověřeného pracovníka odběratele, v souladu s TKP 19 [1], [3]. S ohledem na bezpečnost provozu a životnost mostních konstrukcí 100 let není možné, aby byl do mostů zabudován materiál s nevyhovujícími mechanickými zkouškami. Výstavba nových objektů, vliv objednatele stavby Objednatel stavby nemá zavedené systémy nezávislé kontroly (expertního posouzení) projektové dokumentace. Experty jsou jmenovaní projektanti, kteří spolupracují a provádějí pro zhotovitele realizační dokumentaci stavby. Jsou tedy existenčně závislí na tlaku zhotovitele a vystupují často v jeho zájmu. Během výstavby mostních objektů dochází k zásadním změnám vysoutěženého technického řešení zadávací dokumentace stavby, často nevýhodně pro státního investora (objednatele).

Dochází ke změnám koncepce návrhu konstrukce, změnám jakostí oceli, změnám způsobů přejímek, změnám typů svarů, změnám technologie montáže, které při cenových kalkulacích změn přinášejí zisk zhotoviteli stavby. Zástupce objednatele státní zakázky pak často bezmocně přihlíží a následně bez odborného posouzení schvaluje navrhované změny, nebo se tváří, že k nim nedošlo. U stavebního dozoru (zástupce objednatele) nebyl až do roku 2008 (nové vydání TKP 19) [1] a [3] definován požadavek na jeho odbornou kvalifikaci. To vyvolávalo následně soudní spory mezi objednatelem a zhotovitelem, který odbornou kvalifikaci má předepsánu ve formě kvalifikace výrobce/montážní organizace. Objevily se i případy, kdy zhotovitel odborně zpochybnil rozhodnutí objednatele a vyžadoval konfrontaci technických požadavků se stejně kvalifikovaným zástupcem objednatele.

Chybné návrhy svarů v projektové dokumentaci a jejich důsledky

Dovolím si prezentovat pouze dva příklady chybného návrhu svarů, které mohou mít fatální vliv na bezpečnost provozu a životnost ocelové mostní konstrukce.

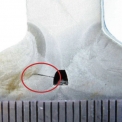

1. Případ (obr. 12)

Vyráběná a montovaná ocelová mostní konstrukce z roku 2009. Tupý svar lamelových pásnic, vyhovující NDT kontrola (UT i TOFD podle TKP 19) [1]. Svar je technologicky náročný na provedení. Protože není chování tohoto svaru experimentálně ověřeno, může během výstavby mostního objektu nebo během provozu dojít k šíření trhliny/trhlin, a to nekontrolovaně do svarového kovu. To může být z hlediska bezpečnosti provozu problematické. Svar není standardizován, běžná nedestruktivní kontrola (NDT) svaru nemůže trhlinu s ohledem na její polohu diagnostikovat. Svar je, v případě zjištění trhliny během životnosti mostu, prakticky neopravitelný.

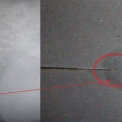

2. Případ (obr. 13)

Ocelová mostní konstrukce, stáří více jak 50 let. Koutový nosný svar dolní pásnice a stěny hlavního nosníku, vyhovující NDT kontrola (UT – ultrazvuk i TOFD podle TKP 19). Svar není technologicky náročný na provedení. TKP 19 z roku 2008 stanoví požadavek na plné provaření kořene v této oblasti. Jak se ukazuje, požadavek má svůj důvod [1]. Tento případ výskytu trhlin není ojedinělý. Investor stavby (objednatel) se podílí na vadách ocelových konstrukcí v procesu výroby svým přímým vlivem podle obr. 1. Zcela jasně definovaným zadáním, důslednou kontrolou technologické dokumentace před zahájením výroby, průběžnou kontrolou výroby a montáže specialisty (EWE, IWE) a řízením časových sledů výstavby mostního objektu by došlo k výraznému zkvalitnění svařovaných konstrukcí. Pro výkon funkce stavebního dozoru nad tak specifickým výrobkem, jako jsou ocelové konstrukce, by měl být najat specialista a neměl by být vykonáván stejným pracovníkem, který kontroluje hloubku výkopů, pokládku vozovek nebo betonáž a zakládání spodní stavby, nebo projektantem ocelových konstrukcí, protože kontrola vyžaduje další odborné kvalifikace, které projektant nemá a ani nemůže mít.

Průběžná kontrola výroby svařovaných konstrukcí EWE (IWE) je běžným standardem např. v Německu nebo v UK. Zastaralá ČSN 73 2601 společně s ČSN 73 2603 řeší kvalitu ocelové konstrukce až výslednou dílenskou přejímkou již svařené mostní konstrukce. Bohužel dodatečně se potom může stát, že výrobek nesplňuje podmínky zadání stavby a musí být při výsledné dílenské přejímce odmítnut.

Tomu by se mělo zásadně předejít, a to průběžnou kontrolou výroby kvalifikovanými pracovníky investora (objednatele), kteří budou schopni také na odborné úrovni s kvalifikovanými pracovníky výrobce/montážní organizace komunikovat a průběžně řešit vzniklé problémy podobně, jak je tomu například v Německu. Problematika průběžné kontroly objednatelem je již řešena v nových verzích technických a kvalitativních podmínek TKP 19 část A a B „Ocelové mosty a konstrukce“, vydané MD ČR, ale také SŽDC s. o. v roce 2008 [1] a [3]. V budoucnu by podíl míry zavinění ze strany objednatele neměl při dodržování TKP 19 vůbec vzniknout.

Správa a údržba ocelových konstrukcí

V České republice je zvykem, že ocelové konstrukce a aplikované povlaky protikorozní ochrany nejsou v pravidelných časových intervalech udržovány. Nejsou v pravidelných časových intervalech vyhodnocovány vlivy, které mají negativní účinky na dlouhodobou životnost ocelových konstrukcí.

Zásadním způsobem jsou podceňovány prohlídky ocelových konstrukcí specialisty, hlavní prohlídky mostů jsou často prováděny pouze formálně. Správný hospodář musí znát stav ocelových konstrukcí a jejich chování za provozu, aby mohl ve zpětné vazbě reagovat na aktuální stav. Účelem není pouze budovat nové stavby, ale také plánovat a provádět údržbu těch konstrukcí, které jsou již vybudovány a které se provozují. Pro prohlídky mostních konstrukcí je předepsána kvalifikace osob s oprávněním Ministerstva dopravy ČR, v souladu s ČSN 73 6221. Odborníci, kteří nevlastní toto oprávnění, nemohou provádět hodnocení stavu mostního objektu. V případě drážních mostů se prohlídky provádí výhradně zaměstnanci SŽDC s. o., současně s návrhy oprav konstrukcí. Tento stav je možno považovat za ideální [3].

Tento článek vznikl za přispění Ministerstva dopravy ČR, je součástí výsledků grantového projektu výzkumu Ministerstva dopravy ČR 1F82C/012/910 Hodnocení zbytkové životnosti hlavních ocelových částí mostních konstrukcí z oceli se zvýšenou odolností proti atmosférické korozi a také výzkumného projektu CG911-050-910 Analýza metodiky poruch nosných svarů lamelových pásnic ocelových mostních konstrukcí..