Hutnění asfaltových směsí v laboratoři: vliv hutnění na chování asfaltových směsí

Rubrika: Materiály

Hutněním pokládaných asfaltových směsí se snažíme docílit jejich optimálních vlastností, a to z hlediska následné velikosti dopravního zatížení, klimatických či povětrnostních podmínek. S přibývající mírou zhutnění se výrazně zvyšuje pevnost směsí, jejich tuhost a životnost asfaltových úprav. S narůstající mírou zhutnění se zvyšuje i jejich odolnost proti únavě. Proces hutnění také výrazně ovlivňuje povrchové vlastnosti krytu vozovky, zejména pak drsnost, rovinatost a odolnost proti rychlé ztrátě protismykových vlastností. Technologický postup hutnění a druh použitých zhutňovacích prostředků může ovlivnit tuhost a vodonepropustnost úprav. Z hlediska tuhosti bývá nejlepších výsledků dosahováno s vibračními válci. Z hlediska vodonepropustnosti je pak vhodné využívat válce pneumatikové.

Zhutnitelnost je ovlivňována složením asfaltové směsi. Největší vliv na její zpracovatelnost má především množství použitého pojiva, poměr fileru a pojiva, množství hrubého kameniva atd. Dále zhutnitelnost ovlivňuje použití maximální velikosti zrna v kamenné směsi v návaznosti na tloušťku pokládané vrstvy a v souvislosti s tím i odpovídající – optimální – množství pojiva ve směsi.

Zhutňovací energie musí odpovídat množství asfaltového pojiva použitého ve směsi. S menším množstvím pojiva ve směsi nebo s rostoucím obsahem fileru je nutné hutnicí energii zvýšit. Mimořádný vliv na změnu materiálových charakteristik asfaltových směsí vyráběných za horka má teplota a průběh ochlazování směsi při pokládce. Po položení směsi dochází k postupnému ochlazování pokládané vrstvy, jehož průběh je závislý zejména na počáteční teplotě směsi, teplotě podkladu a ovzduší, tloušťce pokládané vrstvy, rychlosti větru a na složení směsi. Ochlazováním směsi dochází ke zvyšování viskozity pojiva, zmenšování jeho objemu, a tím ke zvyšování odporu proti hutnění [1].

1. HUTNĚNÍ V LABORATOŘI

Hlavním cílem hutnění asfaltové směsi v laboratoři je výroba zkušebních vzorků. Ty jsou používány v procesu návrhů asfaltových směsí, jejich kontroly a ověřování vybraných vlastností. V laboratoři dokážeme vyrábět zkušební tělesa válcového tvaru, desky, případně trámečky. Podmínky výroby a vlastní zkušební zařízení jsou po zavedení evropských norem definovány v předpisech [2, 3]. V podmínkách České republiky se využívá pro výrobu válcových zkušebních těles rázový (Marshallův) zhutňovač, pro výrobu desek a trámců buď „lamelový“ zhutňovač, nebo v menší míře tzv. segmentový zhutňovač. Silniční laboratoř katedry silničních staveb FSv ČVUT v Praze disponuje též gyrátorem, na kterém je možné vyrábět válcová tělesa.

Mezerovitost zkušebních těles a jejich zhutnění by měly odpovídat mezerovitosti a zhutnění položených konstrukčních asfaltových vrstev. Tyto dva parametry jsou hlavními aspekty kontroly pokládky. Hutnění pomocí Marshallova pěchu se liší od reálných podmínek pokládky a výsledky mají tendenci vykazovat vyšší hodnoty objemových hmotností. Například asfaltové betony typu S, které jsou v ČR vystaveny hutnicí energii 2 × 75 údery, daleko hůře dosahují při pokládce požadovaných objemových hmotností. Proto i pro revizi národních příloh evropských norem zůstává diskutabilní, zda se jedná skutečně o správný směr.

2. RÁZOVÝ ZHUTŇOVAČ

Před zavedením evropských norem byla v České republice platná pro výrobu válcových zkušebních těles norma ČSN 73 6160 [4]. Ta byla v části přípravy válcových zkušebních těles nahrazena normou ČSN EN 12697-30 [2]. Evropská norma definuje dva typy rázového zhutňovače, a to s dřevěným blokem a s ocelovou nohou. Starší pěch používaný v České republice má rozdílnou konstrukci od definovaného pěchu v EN. Výměna pěchů v silničních laboratořích je jednoznačně finančně náročná. Proto bylo provedeno srovnávací měření, ve kterém bylo prokázáno, že na obou typech pěchů s dřevěnou nohou, lze dosáhnout stejných výsledků objemových hmotností. Během šesti let se v odborné veřejnosti objevil názor, že nově zaváděné pěchy s ocelovou nohou, jejichž instalace je velice jednoduchá, jelikož se pořídí jako kompletní zařízení a není nutné provádět pro ně přípravu betonového podstavce, vykazují rozdílné výsledky objemových hmotností zkušebních těles v porovnání se „starými“ pěchy. Cílem práce bylo tedy ověřit vliv typu hutnicího zařízení na výslednou objemovou hmotnost, resp. mezerovitost směsi.

Rázový zhutňovač se skládá z podstavce, hutnicího pěchu, bicí hlavy a zdvihacího zařízení. Parametry všech tří hutnicích pěchů jsou uvedeny v tabulce 1.

Tabulka 1 – Parametry rázových pěchů

| Druh pěchu | S ocelovou nohou dle ČSN EN 12697-30 | S dřevěným blokem dle ČSN EN 12697-30 | S dřevěným podstavcem dle ČSN 73 6160 (1988) |

| Podstavec | ocelový, tři nohy, min. hmotnost 100 kg |

betonový, rozměry: 450 × 450 × 200 mm, dřevěný blok 200 × 200 × 450 mm s objemovou hmotností 670 – 780 kg/m3 |

betonový, rozměry: 500 × 500 × 200 mm, dřevěný blok |

| Hutnicí pěch | válcová vodicí tyč, hutnicí beran (4 550 ± 20) g |

válcová vodicí tyč, hutnicí beran (4 535 ± 15 g) |

válcová vodicí tyč, hutnicí beran (4 550 ± 50 g) |

| Bicí hlava | (3 960 ± 20) g |

pouzdro pružiny s vinuté tlakové pružiny z kalené a popouštěné oceli |

(1 800 ± 20) g |

| Zdvihací zařízení | výška volného pádu (460 ± 3 mm) |

výška volného pádu (457 ± 5 mm) |

výška volného pádu (460 ± 3 mm) |

Hutnicí energie (počet úderů pěchu) se vzájemně liší i v evropských státech. Například v sousedním Německu se používá hutnicí energie 2 × 50 úderů, na Slovensku potom 2 × 75 úderů. V České republice se používá hutnicí energie podle druhu a kvality asfaltové směsi, viz tabulka 2. Pro zkoušku odolnosti směsi vůči negativním účinkům vody je předepsána hutnicí energie 2 × 25 úderů.

Tabulka 2 – Hutnicí energie pro přípravu zkušebních vzorků

| Hutnicí energie | Typ asfaltové směsi |

| 2 x 25 úderů | Zkouška odolnosti vůči účinkům vody |

| 2 x 50 úderů | ACO +, ACO, ACO CH, ACL +, ACL, ACP S, ACP +, SMA, PA, BBTM, AKO |

| 2 x 75 úderů | ACO S, ACL S, VMT |

3. VÝSLEDKY LABORATORNÍCH ZKOUŠEK

Srovnání vlivu typu rázového zhutňovače na velikost objemové hmotnosti zkušebního tělesa bylo provedeno na Marshallově pěchu s ocelovou nohou a na pěchu s dřevěným podstavcem dle ČSN 73 6160 (1988). Laboratorní zkoušky byly provedeny na asfaltové směsi typu ACO 11 s asfaltovým pojivem 50/70. Aby výsledky zhutnění byly průkazné, bylo vyrobeno celkem 120 zkušebních těles. Rozdělení počtu zkušebních vzorků dle hutnicí energie a pěchu je uvedeno v tabulce 3.

Tabulka 3: Výsledky volumetrických vlastností asfaltové směsi [7]

| Hutnicí energie | Dřevěná noha | Ocelová noha | Rozdíly | Parametry | Jednotky |

| 2 x 25 úderů | 2 430,8 | 2 451,3 | 20,5 | ρbssd | kg.m-3 |

| 11,24 | 10,49 | 0,75 | Vm | % | |

| 15 | 15 | - | počet zkušebních těles | - | |

| 2 x 50 úderů | 2 479,0 | 2 496,7 | 17,7 | ρbssd | kg.m-3 |

| 9,48 | 8,84 | 0,66 | Vm | % | |

| 30 | 30 | - | počet zkušebních těles | - | |

| 2 x 75 úderů | 2 511,4 | 2 527,8 | 16,4 | ρbssd | kg.m-3 |

| 8,30 | 7,70 | 0,60 | Vm | % | |

| 15 | 15 | - | počet zkušebních těles | - |

3.1 Mezerovitost

Mezerovitost je základním volumetrickým parametrem, na který provádíme návrh složení asfaltové směsi, kontrolujeme kvalitu směsi ve výrobě a také kontrolujeme provedení pokládky asfaltových vrstev. Mezerovitost vrstev ovlivňuje jejich vodopropustnost. Asfaltové vrstvy s mezerovitostí menší než 3 % považujeme za nepropustné. Směsi s mezerovitostmi mezi 3 % až 5 % jsou prakticky nepropustné. U směsí s mezerovitostí větší než 5 % již dochází k propojení jednotlivých mezer a směsi začínají být propustné.

Rozšiřování předepsaných intervalů mezerovitostí od návrhu směsi (zkouška ITT) až po její pokládku je zobrazeno na obrázku 2. Nejužší požadavky na mezerovitost jsou předepsány pro nejkvalitnější směsi, které značíme písmenem „S“. S klesající kvalitou se společně s širším oborem směsi kameniva rozšiřuje i interval požadované mezerovitosti.

Budeme-li analyzovat výsledky našeho srovnání vlivu typu rázového zhutňovače na mezerovitost, můžeme konstatovat, že oba typy pěchů vykazují rozdílné výsledky mezerovitosti směsi. Rozdíl mezi mezerovitostmi se pohybuje od 0,75 % u nejnižší hladiny hutnicí energie až po 0,60 % u hutnicí energie 2 × 75 úderů. Nejvyšší hutnicí energie se používá u směsí s označením S, tj. směsi, které se používají při stavbě nejvíce zatížených komunikací (tedy i dálnice a rychlostní komunikace).

Porovnáme-li rozdíl mezi zjištěnými mezerovitostmi u obou zhutňovačů a šířkou intervalu mezerovitosti pro ITT zkoušku, např. u směsi ACO 11 S, musíme konstatovat, že rozdíl 0,60 % v mezerovitosti je 30 % celkového intervalu. Tento rozdíl již zcela jistě ovlivní složení směsi při jejím návrhu, ale i výsledky kontroly. Hutnicí zařízení má vliv na výsledky prováděných zkoušek laboratoří. Hutnicí prostředek nemá vliv na určení mezerovitosti vrstvy, protože se pro její stanovení nepoužívá.

3.2 Míra zhutnění

Ke stanovení zhutnění definuje norma ČSN 73 6121 [5] požadavek na míru zhutnění. Ta se stanovuje poměrem objemové hmotnosti vývrtu (vrstvy vozovky) ve vztahu k objemové hmotnosti přeformovaného Marshallova tělesa. Vliv na výsledek má hutnicí energie, teplota, při které je přeformování prováděno, a dle našeho názoru též typ Marshallova pěchu. Při teoretickém předpokladu, že objemová hmotnost zkušebního tělesa je 2 450 kg.m–3, pak rozdíl 16,4 kg.m–3 zjištěný u směsí hutněných 2 × 75 údery činí 0,67 %. Tento rozdíl činí 33 % předepsaného intervalu pro míru zhutnění pro směsi používané na nejzatíženějších komunikacích. Intervalem je myšleno dovolené zhutnění mezi 98 % a 100 %. U směsí pro nižší dopravní zatížení činí poměr mezi předepsaným intervalem míry zhutnění a zjištěným rozdílem v typu hutnicího prostředku 16 %. Vliv hutnicího prostředku je u směsí nejvyšší kvality mnohem výraznější.

Tabulka 4 – Požadavky na míru zhutnění podle typu asfaltové směsi

| Vrstva | Směs | Míra zhutnění |

| Obrusná | ACO (S) | min. 96 %, průměr 98 % |

| ACO (+, bez označení) | min. 96 % | |

| ACO CH, PA | min. 95 % | |

| SMA S | min. 96 %, průměr 98 % | |

| SMA (+, bez označení) | min. 96 % | |

| Ložná | ACL S, VMT | min. 96 %, průměr 98 % |

| ACL (+, bez označení) | min. 96 % | |

| Podkládání | VMT | min. 96 %, průměr 98 % |

| ACP S | min. 96 %, průměr 98 % | |

| ACP + | min. 96 % |

3.3 Laboratorní zkoušky

Na zhotovených zkušebních tělesech, která byla připravena pro posouzení vlivu různých rázových zhutňovačů, byly stanoveny moduly tuhosti při 15 °C v zařízení NAT dle metody IT-CY. Po této nedestruktivní zkoušce byla na tělesech provedena zkouška pevnosti v příčném tahu ITS. Zjištěné výsledky potvrzují teoretické předpoklady, že zhutnění ovlivňuje mechanické a reologické vlastnosti směsi. Přehled výsledků je uveden v tabulce 5.

Tabulka 5 – Modul tuhosti a ITS v závislosti na hutnicí energii a typu hutnicího zařízení [7]

| Hutnicí energie | Dřevěná noha | Ocelová noha | Rozdíly | Parametry | Jednotky |

| 2 x 25 úderů | 1,24 | 1,36 | 0,12 | ITS | MPa |

| 5 912 | - | IT-CY | MPa | ||

| 2 x 50 úderů | 1,57 | 1,75 | 0,18 | ITS | MPa |

| 8 358 | - | IT-CY | IT-CY | ||

| 2 x 75 úderů | 1,77 | 1,82 | 0,05 | ITS | MPa |

| 8 913 | - | IT-CY | IT-CY | ||

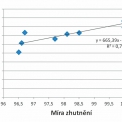

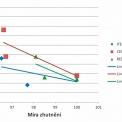

Modul tuhosti byl stanoven na třech skupinách těles, které se vzájemně lišily hutnicí energií, resp. objemovou hmotností. Při předpokladu, že hutnicí energie 2 × 75 úderů reprezentuje 100% zhutnění, tělesa připravena 2 × 50 údery byla zhutněna na 98,7 % a tělesa hutněna 2 × 25 údery měla míru zhutnění 96,8 %. V [6] bylo prokázáno, že míra zhutnění ovlivňuje reologické vlastnosti směsi – tuhost, únavové parametry. Tyto zkušenosti byly potvrzeny i tímto měřením. Opět se prokázalo, že hraniční hodnotou pro „fungování“ směsí je míra zhutnění 98 %.

Pevnost v příčném tahu byla stanovena jak na tělesech připravených rozdílnou hutnicí energií, tak na rozdílných typech pěchu. Zkušební tělesa, která byla více zhutněna, dosáhla vyšších pevností v příčném tahu. Bylo prokázáno, že zhutnění ovlivní mechanické vlastnosti asfaltové směsi.

Podrobné závěry lze vyvodit i z dat dalších prací [8, 9], které byly provedeny na pracovišti FSv ČVUT v Praze na katedře silničních staveb. Konkrétní hodnoty jsou zobrazeny v tabulkách 6 až 9. Obě citované práce neřešily primárně problematiku vlivu zhutnění na vlastnosti asfaltových směsí, ale jejich výsledky lze tímto směrem zhodnotit. V obou pracích byla vyráběná zkušební tělesa za různých pracovních teplot. Jelikož je při nižších teplotách směs hůře zpracovatelná, je i její zhutnění menší. Můžeme tak sledovat na výsledcích vliv zhutnění na vybrané vlastnosti směsí.

V tabulce 6 je vyjádřena závislost mezi teplotou hutnění, mírou zhutnění a parametry Marshallovy zkoušky. Po zavedení evropských norem nemáme definované požadavky na hodnoty získané Marshallovou zkouškou. Budeme-li je srovnávat s požadavky definovanými v neplatné ČSN 73 6121 [10], pak lze konstatovat, že i přesto, že míra zhutnění směsi 96,6 % odpovídá požadavkům, tak stabilita podle Marshalla nepřekročila hranici 7 kN. Stabilita podle Marshalla dosahuje 7 kN při zhutnění cca 98 %.

Tabulka 6 – Vybrané vlastnosti směsi ACL 16+, [8]

|

Teplota hutnění (°C) |

Objemová hmotnost zhutněná (kg.m–3) |

Mezerovitost (%) |

Míra zhutnění (%) |

Stabilita podle Marshalla (kN) |

Tuhost podle Marshalla (–) |

| 120 | 2 433 | 9,6 | 96,6 | 6,3 | 2,10 |

| 140 | 2 483 | 7,7 | 98,6 | 9,2 | 4,38 |

| 160 | 2 518 | 6,4 | 100,0 | 12,3 | 6,15 |

| 180 | 2 537 | 5,7 |

100,7 |

14,1 | 7,83 |

Tabulka 7 – Vybrané vlastnosti směsi ACO 11 S, ITERLOW [9]

|

Teplota hutnění (°C) |

Objemová hmotnost zhutněná |

Mezerovitost (%) |

Míra zhutnění (%) |

ITSd (MPa) |

ITSw (MPa) |

ITSR (%) | WTSAIR (mm) | PRDAIR (%) |

Modul tuhosti při 15°C IT-CY (MPa) |

| 110 | 2 479 | 9,28 | 96,5 | 0,94 | 0,87 | 93 | 0,046 | 4,7 | 5 119 |

| 130 | 2 510 | 8,15 | 97,7 | 1,08 | 1,06 | 98 | 0,18 | 3,7 | 6 606 |

| 150 | 2 569 | 5,97 | 100,0 | 1,37 | 1,37 | 100 | 0,026 | 3,6 | 8 585 |

Tabulka 8 – Vybrané vlastnosti směsi ACO 11 S, CECA [9]

|

Teplota hutnění (°C) |

Objemová hmotnost zhutněná |

Mezerovitost (%) |

Míra zhutnění (%) |

ITSd (MPa) |

ITSw (MPa) |

ITSR (%) | WTSAIR (mm) | PRDAIR (%) |

Modul tuhosti při 15°C IT-CY (MPa) |

| 110 | 2 506 | 8,75 | 96,6 | 0,93 | 0,62 | 67 | 0,076 | 5,0 | 6 142 |

| 130 | 2 507 | 8,73 | 96,7 | 0,80 | 0,65 | 81 | 0,048 | 4,8 | 7 329 |

| 150 | 2 593 | 5,60 | 100,0 | 0,97 | 1,01 | 104 | 0,028 | 4,1 | 7 900 |

V druhé práci [9] byla použita směs ACO 11 S s různými nízkoteplotními přísadami. Pro tuto směs je předepsána hranice míry zhutnění na úrovni 98 %. V tabulkách 7 až 9 jsou shrnuty naměřené výsledky z laboratorních zkoušek. Všechny tři směsi vykazují ve větší či menší míře závislost vybraných vlastností na míře zhutnění, viz obrázky 3 a 4. Při další analýze dat lze konstatovat, že při míře zhutnění menší než 98 % dochází ke zhoršení kvality (vlastností) asfaltové směsi ve všech sledovaných vlastnostech. Dle našeho názoru by měly být požadavky na míru zhutnění asfaltových konstrukčních vrstev zpřísněny. Dodržováním zhutnění asfaltových směsí dosáhneme vyšších užitných hodnot směsí, vyšších únosností konstrukcí vozovek a především prodloužení jejich životnosti bez vynaložení dodatečných finančních prostředků.

Tabulka 9 – Vybrané vlastnosti směsi ACO 11 S, REDISET [9]

|

Teplota hutnění (°C) |

Objemová hmotnost zhutněná |

Mezerovitost (%) |

Míra zhutnění (%) |

ITSd (MPa) |

ITSw (MPa) |

ITSR (%) | WTSAIR (mm) | PRDAIR (%) |

Modul tuhosti při 15°C IT-CY (MPa) |

| 110 | 2 528 | 7,29 | 98,1 | 0,86 | 0,83 | 96 | 0,048 | 4,5 | 7 151 |

| 130 | 2 537 | 6,94 | 98,5 | 0,95 |

1,01 |

106 | 0,026 | 4,3 | 7 300 |

| 150 | 2 576 | 5,50 | 100,0 | 1,12 | 1,23 | 110 | 0,024 | 4,1 | 8 698 |

4. ZÁVĚR

Cílem příspěvku bylo předložit odborné veřejnosti k další diskusi námi získané zkušenosti s přípravou zkušebních těles válcového tvaru, které se používají v celém procesu návrhu asfaltových směsí a jejich kontroly. Optimálně zhutněná směs funguje správně ve vozovce a má delší životnost. Naším cílem je iniciovat diskusi, zda by v rámci revize výrobkových norem neměly být změněny požadavky na míru zhutnění v normě ČSN 73 6121. Výsledky zkoušek prokázaly vliv míry zhutnění na sledované vlastnosti.

V České republice je možné pro výrobu zkušebních válcových těles používat tři typy rázových zhutňovačů. Při srovnání dvou z nich se zdá, že jejich typ má vliv na zhutnění směsí. Tím pádem je ovlivňován proces návrhu a kontroly směsi. Jestliže se v celém procesu používá ten samý typ pěchu, je vše v pořádku. Je-li však při návrhu a kontrole směsi použito obou typů Marshallova pěchu a směs je navržena při hranici dovoleného intervalu mezerovitosti, mohou být ovlivněny výsledky kontroly.

Tento příspěvek vznikl za podpory programu Centra kompetence Technologické agentury České republiky (TA ČR), číslo projektu TE01020168 (CESTI).

LITERATURA:

[1] Hanzík, V.: Pokládka hutněných asfaltových směsí, Sdružení pro výstavbu silnic v ČSR a PSO o.p. Pražské silniční a vodohospodářské stavby n.p., Praha 1986.

[2] ČSN EN 12697-30+A1 Asfaltové směsi – Zkušební metody pro asfaltové směsi za horka – Část 30: Příprava zkušebních těles rázovým zhutňovačem, 2007.

[3] ČSN EN 12697-33+A1 Asfaltové směsi – Zkušební metody pro asfaltové směsi za horka – Část 33: Příprava zkušebních těles zhutňovačem desek, 2007.

[4] ČSN 73 6160 Zkoušení silničních živičných směsí, 1988.

[5] ČSN 73 6121 Stavba vozovek – Hutněné asfaltové vrstvy – Provádění a kontrola shody.

[6] Žák, J., Luxemburk, F., Suda, J.: Vliv míry zhutnění asfaltových hutněných směsí a zimní údržby na životnost konstrukce vozovky In: Young Scientist 2012 [CD-ROM]. Košice: Stavebná fakulta TÚ, 2012, s. 1-7. ISBN 978-80-553-0904-0.

[7] Klíma, L.: Porovnání vlivu přípravy zkušebních těles asfaltové směsi na rázovém zhutňovači s dřevěnou a ocelovou nohou, Praha 2012. Bakalářská práce. Fakulta stavební ČVUT v Praze.

[8] Vacková, P.: Možnosti substituce pojiva v asfaltových směsích, Praha 2013. Diplomová práce. Fakulta stavební ČVUT v Praze.

[9] Štrob, R.: Nízkoteplotní asfaltové směsi, Praha 2012. Bakalářská práce. Fakulta stavební ČVUT v Praze.

[10] ČSN 73 6121 Stavba vozovek. Hutněné asfaltové vrstvy, 1994.

Compaction of Asphalt Mixtures in Laboratories: Impact of Compaction on the Behaviour of Asphalt Mixtures

Asphalt mixtures are divided into compacted mixtures and mastic asphalts according to technology of application. The basic parameter of compacted asphalt mixtures is their voids content respectively bulk density. Proper mixture design with corresponding voids content of realized structural layer has significant influence on the behavior of the pavement structure and other parameters of the structure. The paper describes the problems of compaction in the laboratory, comparing the approaches of preparation of test specimens, with which it is possible to meet in the Czech Republic and analyzing data as proper compaction affects the behavior of the mixture (empirical and functional properties) and the life-time of the pavement structure.