Dvoukřídlový zvedací most v Sobieszewie – Polsko

Rubrika: Mosty

Metrostav S.A. oddział w Polsce, dokončuje výstavbu nového mostu přes Mrtvou Wislu v Sobieszewie na vojvodské silnici 501. Stavba byla započata podpisem smlouvy s investorem v září roku 2016 a v současné době již probíhají dokončovací práce.

ZÁKLADNÍ ÚDAJE O STAVBĚ

- Stavba: Stavba zvedacího mostu na silnici číslo 501 přes Mrtvou Vislu v Gdaňsku – Sobieszewu

- Investor: Gmina Miasta Gdańsk, pro kterou zajištuje dozor Dyrekcja Rozbudowy Miasta Gdańska, ul. Žaglowa 11, 80‑560 Gdańsk

- Zhotovitel stavby: konsorcium s názvem „Metrostav, Vistal – Most w Sobieszewie“, kde lídrem konsorcia je firma Metrostav a. s. – organizační složka Metrostav S.A. oddział w Polsce a členem konsorcia firma VISTAL INFRASTRUCTURE Sp. z o.o.

- Projektant realizační dokumentace: EUROPROJEKT GDAŃSK S.A., ul. Nadwiślanska 55, 80‑680 Gdańsk

- Doba výstavby: 09/2016 – 11/2018

Zakázka se skládá z těchto částí:

- výstavba nového mostu přes Mrtvou Vislu

- výstavba řídícího centra mostu na pravém břehu

- výstavby úseku dojezdové silnice o celkové délce 900 m

- rekonstrukce stávajících křižovatek na levém břehu

- výstavba okružní křižovatky na pravém břehu

- výstavba chodníků a cyklostezek

- vybudování nových sítí v prostoru stavby včetně trafostanice pro napájení mostu včetně převrt pod řekou

- odstranění kolizí se stávajícími sítěmi

- opevnění břehů řeky

- vybudování postojových míst pro lodě čekající na otevření mostu

- vybudování odbojnic po navedení lodí do průplavního pole

- likvidace stávajícího pontonového mostu

ZDŮVODNĚNÍ STAVBY

Hlavním důvodem pro výstavbu nového mostu byla potřeba zajistit na silnici číslo 501 nosnost mostních objektů na třídu zatížení A a průjezd speciálního vozidla třídy STANAG 150.

Dalším neméně závažným důvodem výstavby, byla snaha umožnit proplouvání menších jednotek pod mostem bez omezení. To v současném době zásadně limituje právě stávající pontonový most. Ten přehrazuje řeku a pro proplouvání lodí je jej potřeba několikrát denně otvírat.

Výstavba nového mostu dále umožní v budoucnu využití Mrtvé Visly jako mezinárodní vodní cesty kategorie Vb. To bude možné díky zvětšení plavební šířky pod mostem na 50 m a průjezdné výšky na 5 m.

ZÁKLADNÍ POPIS HLAVNÍHO STAVEBNÍHO OBJEKTU

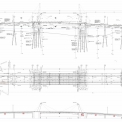

Hlavním stavebním objektem je pětipolová mostní konstrukce. Ta je tvořena po obou stranách středního ocelového otvíraného pole, dvěma dvoupolovými betonovými rámovými konstrukcemi. Rozpětí nosné konstrukce je 2 × 25,0 + 6,75 + 1 × 59,5 + 6,75 + 2 × 25 m. Celková délka mostu je 173 m a šířka 14,92 m.

ZÁKLADNÍ PARAMETRY NOVÉHO MOSTU

- Délka přemostění: 173,0 m

- Délka mostu s křídly: 181,5 m

- Délka nosné konstrukce: 90,36 m

- Rozpětí jednotlivých polí: 2 × 25 + 6,75 + 59,5 + 6,75 + 2 × 25 m

- Délka otevírané části: 2 × 29,75 m

- Šikmost mostu: 93,00°

- Šířka mezi (svodidly): 9,00 m

- Šířka průjezdního prostoru: 8,00 m

- Šířka průchozího prostoru: 2,00 m (chodník) +2,40 m (cyklostezka)

- Šířka nosné konstrukce: 14,92 m

- Výška mostu: cca 10,0 m

- Stavební výška: 2,10 m

- Konstrukční výška: 1,64 m

- Plocha mostu: 2 507,5 m2

- Zatížitelnost mostu: most je navržen na zatížení dle PN – 85/S – 10030 – Třída A

- Staničení mostu: km 29,161 (dle údajů BMS)

- Kategorie plavební cesty pod mostem: Vb

- Šířka plavebního prostoru: 50,0 m

- Výška plavebního prostoru: 5,0 m nad střední hodnotou vodu

ZALOŽENÍ MOSTU

Výstavba mostu byla započata provedením hlubinného založení mostních pilířů. Piloty systému TUBEX s ocelovou rourou průměru 457 mm, byli v toku řeky Visly vtáčeny do podloží za pomoci pilotovací soupravy ze stabilizované plovoucí platformy. Tloušťka ocelové stěny piloty se pohybovala od 10 do 16 mm a jejich délka byla od 20 do 24 m. Po zavrtání pilot na projektovanou úroveň, byl vnitřek rour vyztužen armokošem z betonářské výztuže. Následně byly vyplněny betonem, nad úroveň podkladního betonu základu pilíře. Po dosažení projektované pevnosti betonu, byla na vybrané pilotě provedená statická zatěžovací zkouška.

Kolem pilot, na pilířích P10, P30, P40, P60, byli pomocí hydraulického vibračního kladiva zaberaněny štětové jímky. Pro zajištění stability byli do jejich vnitřku vevařeny vyztužovací rámy z profilů HEB. Pro zajištění těsnosti po jejich vyčerpání byli zámky jednotlivých štětovnic před vbíjením zality asfaltovým tmelem.

Následně byli zahájeny práce spojené z provedením betonového těsnění dna jímky tzv. korku. Ty byli rozpočaty podvodním výkopem, který byl proveden za pomoci drapáků do úrovně spodní hrany betonového těsnění. Vytěžená zemina byla převezena na skládku materiálu a štětové stěny byly ručně dočištěny potápěči.

Potápěči před samotnou betonáží těsnění na pilířích P30 a P40 provedli montáž betonářské výztuže a přivařili na jednotlivé piloty tzv. límce pro zajištění lepší spolupráce pilot s betonovým těsněním. Toto spojení betonu a pilot umožnilo využít jejich nosnost proti vytažení – co dalo projektantovi možnost snížit tloušťku betonové těsnící vrstvy a tím zmenšit rozsah výkopových prací. Samotná betonáž těsnění probíhala ve dvou etapách. V první etapě byla vykonána betonáž pod vodou metodou contractor, kde bylo na pilíři P30 zabetonováno během 24 h cca 900 m3 betonu a na pilíři P40 během 48 h cca 1 750 m3 betonu. Po získání projektované pevnosti betonu mohla být voda z jímky vyčerpána a provedena druhá etapa betonáže. Ta již probíhala „na suchu“ a jejím cílem bylo vyrovnat nerovnosti povrchu betonu z první etapy. Tato vrstva již tvořila podkladní vrstvu pod konstrukci základů. Tloušťka betonového těsnění, včetně vyrovnávací vrstvy byla 1,8 m na pilíři P10 a P60, 2,5 m na P30 a 4,8 m na pilíři P40.

Po provedení podkladního betonu bylo nutno ocelové roury pilot vystávající ze dna jímky zkrátit přibližně o 6 m. Beton piloty přelitý nad požadovanou úroveň byl dočištěn pneumatickými kladivy. Betonářská výztuž byla zachována na kotevní délku min. 1,3 m.

SPODNÍ STAVBA

Mostní konstrukce podepírá celkem 6 podpor. Krajní podpory P10 až P60 nacházející se na březích řeky byli naprojektovány jako masivní monolitické konstrukce na hlubinném založení. Vyztuženy byli betonářskou výztuží třídy B500B a provedeny z betonu C30/37 třídy XF4, XS1.

Z důvodu přítomnosti mořské vody bylo jmenovité krytí výztuže základů 70 mm a dříků 50 mm. Ložiskové bloky byli zhotoveny z betonu C40/50 třídy XF2, XS1. Pro zabednění pilířů byly použity elementy systémového bednění firmy Peri.

Opěra P10 má základ o rozměrech 15,6 × 4,2 m a výšku 1,5 m. Dřík stěnové opěry má pak rozměry 15,6 × 1,5 m a výšku 8,4 m. Spára mezi základem i dříkem se nachází cca 1,5 m pod hladinou řeky. Na opěru navazují mostní křídla, které jsou provedeny jako kotvené, samonosné ze štípaných bločků ukládaných na sucho. Ty jsou do zásypu

z rubové strany kotveny georohoží GNAUE typ Secugrid R6. Zásyp křídel i opěr byl prováděn po vrstvách, odpovídající tloušťky, zhutněn byl na požadovanou hodnotu Is = 98 %.

Opěra P60 má základ o rozměrech 17,7 × 3,9 m a výšku 1,5 m. Dřík stěnové opěry pak 15,6 × 1,5 m a výšku 6,26 m. Spára mezi základem i dříkem se nachází cca 2,0 m pod hladinou řeky. Opěra má dvě šikmá konzolová křídla. Přechodová oblast byla z důvodu nenosného podloží zesílena geotechnickými pilotami, jejichž hlavy byly propojeny zemní matrací s geotextílií.

Pilíře P30 a P40 tzv. strojovny mostu, nacházející se v toku řeky byly provedeny jako monolitické železobetonové komory. Jejich konstrukce poskytuje prostor pro práci protiváhy i pro osazení nezbytných hydraulických a elektrických systémů potřebných pro zvedání mostu. Komory mají obdélníkový tvar se zaoblenými rohy.

Stěny komor s tloušťkou od 1,15 do 1,5 m mají celkovou výšku 11,8 m. Prováděny byli celkem ve 3 etapách z důvodu zajištění jejich vodotěsnosti. První pracovní spára se nachází cca 1,6 m nad střední hladinou řeky. To ale znamenalo, že výška stěn prvního betonovaného úseku byla v nejvyšším místě 9,56 m, co značně komplikovalo provádění betonáže. Další pracovní spára se nachází ve výšce osazení nosníků VFT dojezdových polí. Třetí etapa betonování zajistila zmonolitnění komory s nosníky. Na stěny jedné komory bylo celkem použito 170 t výztuže a cca 800 m3 betonu.

Z důvodu toho, že pracovní spára mezi základem a stěnou komory se nachází cca 6,5 pod hladinou vody, byla z vnější strany již při betonování základu ochráněna mechanicky vnějším těsnícím pásem typu AA500. Dále byl do pracovní spáry osazen plech Cetflex ACF 165 mm s oboustrannými bentonitovými pásky. Systém byl před betonáží stěn doplněn o a bentonitový pás Waterstop RX 101 a pojistnou injektážní hadičkou systému UNIJET pro případ selhání bentonitového těsnění. Před vytažením štětových stěn a zaplavením komor byly povrchy komory z vnější strany zaizolovány stěrkovou hydroizolací SIKA Monotop N723N.

Pilíře P20 a P50 nacházející se v toku řeky, byly naprojektovány jako masivní železobetonové monolitické stěny o tloušťce 1,5 m se zaoblenými konci R = 1,5 m. Tyto pilíře byly navrženy přímo na pilotách TUBEX bez základů a použití štětových stěn. Unikátní montáž probíhala v několika fázích. Po zatěžovací zkoušce pilot, byla potápěči k pilotám přivařena roštová konstrukce, na kterou byla přišroubována dřevěná podlaha. Na tlačném člunu bylo zhotoveno bednění pilířů ze systémových desek Peri TRIO. Ty byly dodatečně utěsněny a zabezpečeny dodatkovými vruty proti vytržení přímo do rámu. Rámy byly mezi sebou utěsněny pryžovým těsněním. Po rozepření a kompletním ztužení, bylo celé bednění jeřábem osazeno do pozice a poté upevněno k podlaze. Následně byla zabetonována cca 0,5 m tlustá vrstva betonu, která sloužila jako betonové těsnění. Po 7 dnech mohla být vyčerpána voda, vypáleny ocelové roury pilot a vykut beton částí pilot tak, aby mohla být zakotvena výztuž pilot cca 1,5 m, do samotného pilíře. Poté byl pilíř vyvázán betonářskou výztuží, doplněn o systémové kotvy M24 a zabetonován přibližně 0,5 m nad hladinu vody.

Další části pilíře, nad hladinou vody, byly betonovány pomocí systémového bednění Peri. Ke kotvám zabetonovaným v přechozí fázi, byly přichyceny montážní lávky, na kterých bylo zhotoveno bednění. Pilíře byly tímto způsobem zabetonovány do výšky uložení prefabrikovaných VFT nosníků, pod které zde byly připraveny a zabetonovány nosníky I220 z oceli S355 sloužící jako montážní stolice.

V poslední fázi bylo zhotoveno bednění a výztuž mezi nosníky FVT a po zabetonování této části vznikla rámová konstrukce nosníků a pilířů. Teprve až po spřažení nosníků s pilíři mohlo být přistoupeno k montáži prefabrikovaných desek mezi nosníky.

NOSNÁ KONSTRUKCE

Dojezdová pole

Dojezdová pole leží po obou stranách otvírané části. Jedná se o dvoupolové rámové konstrukce s rozpětím 2 × 25 m. Nosnou konstrukci těchto polí tvoří v příčném řezu 5 prefabrikovaných ocelobetonových nosníků VFT. Jedná se o nosníky s hybridní konstrukcí, ve kterých se vyskytují jak průřezy čistě železobetonové tak i průřezy spřažené. Na výrobu nosníků byla použita ocel S355, betonářská výztuž B500B a beton C40/50. Prefabrikáty délky 24,3 m byly vytvořeny na nábřeží firmy Vistal v Gdyni, z kterého byly přetransportovány vodní cestou na staveniště. Hmotnost jednoho prefabrikovaného nosníku činila cca 26 t a pro jeho osazení musel být povolán plovoucí jeřáb Conrad Goliath s nosností 100 t.

Osová vzdálenost nosníků činí 3,3 m. Mezery mezi horními pásy byly vyplněny 168 ks železobetonových prefabrikátů o tloušťce 8 cm, každý s hmotnosti 500 kg. Takto vytvořené ztracené bednění umožnilo vyvázání betonářské výztuže mostovky a vytvoří bednění nezbytné pro zmonolitnění prefabrikovaných nosníků a výplňových desek ŽB spřaženou deskou. Na spřaženou desku a výplňové desky byla použita betonářská výztuž B500B a beton C35/45. Teprve po spřažení rámových konstrukce mostu, mohla být osazena ocelová zvedací část mostu.

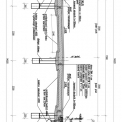

Zvedaná část

Zvedanou část mostu tvoří dvoukřídlová ocelová konstrukce o rozpětí 59,50 m. Hmotnost jednoho křídla ocelové konstrukce je 320 tun. Dodavatelem ocelové konstrukce mostu pro konsorcium byla firma Vistal Gdynia, která se v průběhu výstavby dostala do finančních potíží. Po vyhlášení konkurzu museli být obě křídla mostu, již rozpracované na 80 %, přetransportovány do firmy Gafako, která je po provedení inventarizace dokončila.

Nosnými prvky, v podélném směru, jsou dva tandemové ocelové nosníky s proměnlivou výškou od 1,52 do 1,86 m v osové vzdálenosti 10,5 m. Na tyto nosníky je přivařena ortotropní ocelová deska s tloušťkou 12 mm, kterou vyztužují podélné korýtkové výztuhy v místě jízdních pruhů a otevřené pásové výztuhy pod chodníkem a cyklostezkou. Nad mostovkou v místě podpor P30, popř. P40 se tyčí dva 12 m vysoké ocelové šikmé pylony. V příčném směru je nosná konstrukce vyztužena dvěma skříňovými příčníky. První příčník se nachází při styku obou křídel a druhý v polovině ocelového křídla. Do těchto příčníků jsou z pylonů zpuštěna a zakotvena ocelová tyčová táhla systému DAVERSTEELS o průměru 60 a 72 mm. Ocelová konstrukce bude chráněna před korozí nátěrovým systémem na bázi epoxidů firmy KCC s vrchní polyurethanovou vrstvou o celkové tloušťce 320 mikronů.

Montáž ocelové konstrukce proběhla v červnu 2018. Mostní konstrukce byla v Gdyni, v místě produkce, hydraulicky naloženy na mořský ponton HORIZON o rozměru 80 × 20 m. Ten byl za pomoci dvou remorkérů dopraven na místo montáže a zakotven do předem připravených kotevních bodů. Samotné osazování křídel nosné konstrukce probíhalo za pomoci hydrauliky a balastování komor pontonu. V definitivní poloze bylo křídlo usazeno na dočasná ložiska. Zvolený způsob podepření křídla v průběhu montáže umožnil, že původně plánované dočasné podpory nemuseli být realizovány a zároveň umožnil zkrátit čas montáže na 3 dny místo plánovaných sedmi.

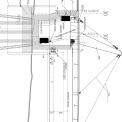

Ložiska

Obratová ložiska – celkem 4 kusy. Toto ložisko slouží k samotnému otvírání a zavírání mostní konstrukce. Konstrukce ložiska se skládá ze tří hlavních částí. Tou první je stopa ložiska, která leží na betonovém pilíři komory mostu. Druhou částí ložiska je osa, která je osazena ve stopě přes sférické bezobslužné ložisko fy Scheffler o vnitřním průměru 500 mm. Do osy ložiska je na obou koncích osy přes spojovací díl s klínovým element uchycena třetí část ložiska a to je ocelový talíř. Tyto elementy o průměru 1 150 mm a tloušťce 40 mm jsou přivařeny do otvorů ve stěnách hlavních nosníků. Spojení osy a talíře zabezpečuje 20 ks šroubů průměru 42 mm, které jsou předepjaty za pomoci matic systému NORD LOCK.

Každé z ložisek má váhu cca 7,5 t, proto byli zamontovány do ocelové konstrukce mostu již ve výrobně a na stavbu přijeli spolu s mostními křídly. Ložiska jsou osazeny tak, že na pilíři se nachází jedno pevné a druhé příčně posuvné ložisko o maximálním posunu ± 5 mm. Po usazení konstrukce křídla do definitivní polohy, byli přes otvory ve spodní desce stopy vytaženy a přikotveny nerezová táhla, celkem 8 ks na jedno ložisko průměru 72 mm a délky 1,8 m. Prostor pod ložiskem byl po osazení těchto tyčí zabetonován samohutnícím betonem (SCC) třídy B50. Po získání požadované pevnosti betonu byly mezery mezi ocelovými táhly a stěnami stopy ložiska vyplněny epoxidem. Po vytvrzení epoxidu byli kotvy ložiska předepjaty na sílu 400 kN a zajištěny dvojicí matic.

Styčná ložiska – celkem 4 kusy. Tato ložiska slouží pro opření křídla mostu do betonové konstrukce komory v zavřené pozici. Přenášejí jak zatížení od vlastní váhy konstrukce tak všechna zatížení od dopravy. Ložiska mají ocelovou konstrukci a skládají se ze dvou elementů se styčnou plochou sférického tvaru. Vrchní část plochy je konkávní a dolní část konvexní. Její průměr je 450 mm. Tyto elementy jsou zhotoveny z oceli třídy 40HMT a jejich povrch je upraven nitridací na tvrdost kolem 30 HRC. Ložiska se samy centrující po teflonové vložce s přesností ± 15 mm. Nosnost ložiska je 6 000 kN.

Horní polovina ložiska je namontována na masivní ocelové konzoly, které byly přenáší všechny síly na stěny komory. Ty byli zabetonovány současně se stěnami podpor P30 a P40. Spodní část ložiska je namontována na ocelovou konstrukci křídla.

Odbojová ložiska – celkem 4 kusy. Přes tato ložiska se opírá ocelové křídlo do betonové konstrukce v koncové pozici při otevření mostu. Ložisko tvoří elastomerový blok na ocelové desce. Dvojice ložisek se nacházejí v komorách mostu na stěnách betonových pilířů a jsou uchyceny čtyřmi kotvami.

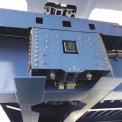

Hydraulické systémy

Hydraulické systémy, uloženy v komorách pilířů P30 a P40, umožňují zvedání a spouštění mostních křídel prostřednictvím dvojice hydraulických válců. Tyto jsou na jednom konci zakotveny přes ocelovou stopku s ložiskem do základu pilíře. Na druhém konci je pístnice přes ložisko kotvena do ocelové konstrukce křídla v místě hlavních nosníků. Písty pracují při zvedání mostu jako tažné a při zavírání mostu jako tlačné. Z důvodu zvýšení jejich odolnosti na působení koroze jsou pístnice pokryty keramickou vrstvou.

Srdcem celého systému jsou dvě elektrohydraulické sestavy – HPU složené z dvojice hydraulických čerpadel o stálém výkonu 65 kW od firmy BOSCH REXROTH a dvojice elektrických motorů značky HOYER o výkonu 75 kW. Systém je doplněn o elektrohydraulickou sestavu s havarijním čerpadlem o výkonu 22 kW a elektrickým motorem o výkonu 22 kW. To umožňuje operovat s mostem i v případě, že by došlo k výpadku elektrické energie a most by byl napájen ze záložního dieselového agregátu. Maximální pracovní tlak hydraulické soustavy je 32 MPa.

Konstrukce HPU dále obsahuje systémem pro chlazení, filtraci, ohřívání hydraulického oleje a olejovou nádrž o objemu 2 500 litrů. Pod celým HPU je zamontována záchytná vana pro případ úniku oleje. Blok je doplněn o elektrické systémy a řídicí elektroniku. Samotný rozměr bloku byl přizpůsobený rozměru technologického otvoru v stropě komory, který umožní rychlejší demontáž HPU v případě nutnosti vykonání větší opravy.

Ryglování

Nezbytnou součástí mostu je systém zajištění vzájemné polohy mostních ocelových křídel, tzv. systém ryglování. Hydraulicko‑mechanická soustavu umožnuje spojení obou křídel mostu v „zavřené“ poloze. Principem fungování této soustavy je, že trn vysouvaný hydraulicky z jednoho křídla zajíždí do otvoru v druhém křídle.

Celý systém je složen z 2 rýglů, 2 hydraulických válců a 6 sestav skříní s úchyty, které jsou mezi stěny tandemových ocelových nosníků v místě styku křídel.

Na křídle P30 se nacházejí celkem 4 skříně s úchyty a naproti tj. na křídle P40 se nacházejí 2 skříně. Přes tyto na skříně prochází rýgle, které jsou spojeny s hydraulickými válci. Ty vysouvají rýgl do protějších skříní na podpoře P30. Samotný rýgl je element obdélníkového průřezu 310 × 270 mm délky 2,5 m se skosenými konci vážící 1,8 tuny. Vyroben je z materiálu SAF 2507.

V každé skříni s úchyty působí dvojice ocelových pružin RINGFEDER SPRING o průměru 265 mm, která stlačuje element rýglů silou 40 tun ve svislé rovině. Použití pružin v systému minimalizuje síly přenášené od rýgle do ocelové konstrukce. Síla stisku pružin v systému je neustále monitorována řídicím systémem a v případě jejího poklesu musí být tato pružina vyměněna.

Systém pracuje tak, že po vydání pokynu přes řídicí systém na odrýglováni dojde k stlačení pružin prostřednictvím dvou hydraulických válců osazených v každém úchytu a tím k uvolnění rýglů. Rygl je následně pomocí hydraulického válce přesunut do požadované pozice. Po jejím dosažení je uvolněn tlak oleje ve válcích úchytu a rýgl je opět stlačován prostřednictvím pružin. Jednotlivé pozice jsou elektronicky monitorovány a přenášeny do řídicího systému.

Protizávaží

Otvírání křídel v každé komoře mostu napomáhá trojice ocelobetonových závaží o hmotnosti 140 tun. Jednotlivé bloky protiváhy visí na dvojicích nerezových táhel průměru 130 mm. Ty jsou zakončeny obratovým ložiskem a přes čep zakotveny do ocelové konstrukce křídla.

Hmotnost jednoho hotového bloku protiváhy přesahovala nosnost dostupných jeřábů. Z tohoto důvodu byla jejich výroba rozložena na etapy. V první etapě bylo přistoupeno k vytvoření ŽB krabic na nábřeží. Tyto elementy hmotnosti cca 10 tun pak byly do komor pilířů P30 i P40 osazeny plovoucím jeřábem Conrad Goliath. Krabice byli v komoře

uloženy na dočasnou podpůrnou ocelovou konstrukci s výškou 6 m. Ve druhé etapě byli vyplněny betonářskou výztuží. Třetí etapou byla betonáž ŽB desky o tloušťce 350 mm jejich vrchní části.

Po získání projektované pevnosti betonu byli postupně jednotlivé bloky hydraulicky vyzdviženy, přesunuty do definitivní pozice a zamontovány do ocelové konstrukce. Následně byla zdemontována podpůrná konstrukce.

ŘÍDICÍ SYSTÉMY ZVEDÁNÍ MOSTU

Řídicí systém mostu je složen ze tří komponentů. Tím prvním je počítač, který je umístěn v řídícím centru mostu. Dalšími komponenty jsou dvě řídící jednotky automatiky upevněné na bloku HPU – po jedné v každé komoře mostu. Tyto zabezpečují vydávaní příkazů pro elementy hydrauliky a zároveň odebírají signály z různých čidel mechanických a hydraulických systémů. Mezi sebou jsou propojeny světlovodnými kabely pro omezení možnosti rušení řídícího signálu.

Celý proces manipulace z mostem bude řízen 2 člennou obsluhou. Primárně řídící povely budou vydávaný prostřednictvím dotykové konzole z řídícího centra vybudovaného na předpolí mostu. Sekundárně bude obsluha mít možnost řídit most prostřednictvím přenosného radiového ovladače. Systém v servisním módu dále připouští i možnost ručního řízení, přímo ze strojovny mostu.

Program manipulace mostem umožnuje zvedání a sklápění jak obou křídel najednou tak i samostatně každé křídlo. Možnost operovat s mostem je svázaná se zpracováním signálu z celé řady čidel monitorujících jak povětrnostní podmínky, stav mechanických i hydraulických systémů tak i stav externích systému pro řízení dopravy a přečerpávání dešťové vody z jímek.

ELEKTRICKÉ NAPÁJENÍ

Všechny elektrické systémy mostu budou napájeny z nové trafostanice o výkonu 320 kW situované na pravém břehu řeky, poblíž řídícího centra. Pro případ přerušení dodávky elektrického proudu do trafostanice, je systém doplněn o záložní dieselový zdroj, který zabezpečí napájení havarijních hydraulických systémů, pro nouzové otevření mostu. Řídící systém bude po dobu naběhnutí záložního zdroje napájen ze záložní baterie.

BEZPEČNOSTNÍ SYSTÉMY PRO PRŮPLAV LODÍ

Plavební dráha, procházející pod otvíraným polem mezi pilíři P30 a P40 má šířku 50 m. Ohraničena bude po obou stranách systémem odbojnic o celkové délce přes 400 m. Odbojnice jsou tvořeny vbíjenými ocelovými rourami o průměru 406 mm a délce 22 m. Na tyto roury jsou uchyceny 3 vodorovné profily ze štětovnic, které slouží jako svodidlo.

Před i za mostem je vybudováno celkem 16 postojových míst tzv. awanportů pro lodě čekající na otevření mostu. Tyto body byli zbudovány z trojic i čtveřic ocelových rour průměru 600 mm a délky až 26 m.

Pro řízení lodního provozu je na mostních pilířích mostu osazena světelná signalizace, řízená automatikou mostu.

BEZPEČNOSTNÍ SYSTÉMY PRO ŘÍZENÍ DOPRAVY

Pro řízení dopravy na silnici, chodníku a cyklistické stezce v čase provádění manipulací s mostem byli vybudovány před samotným mostem závory a světelné signalizátory. Řízení těchto systémů provádí obsluha mostu jak z hlavní konzole v řídícím centru mostu tak z radiového ovladače. Pro zvýšení stupně bezpečnosti řídicí systém dostává zpětné signály o stavu jednotlivých elementů, které vysvětluje na obrazovce obsluze mostu.

VYBAVENÍ MOSTU

Odvodnění mostovky zabezpečuje síť vpustů společnosti Höllko, které odvádějí dešťovou vodu pomocí odvodňovacích kolektoru z materiálu HDPE o průměru 200 mm za opěru, kde je v podzemních separátorech očištěna a odpadním potrubím vypuštěna do řeky.

Protože kolektor na otvírané části nemůže být přímo propojen z kolektorem na dojezdových polích, je voda z komor P30 a P40 odprovázena do speciálních betonových jímek přímo v komoře mostu. Z těchto jímek je pak prostřednictvím čerpadel a tlakových potrubí přečerpávána do kolektoru dojezdových polí.

Jako zádržný systém mostu byli vybrány svodidla od firmy CZARTEK typu BM02 se zádržností H2W2. Kotvení jejich sloupků na ocelové části bylo provedeno navařením závitových trnů do mostovky. Na dojezdových polích byli svodidla kotveny prostřednictvím lepených kotev HILTI.

Asfaltové vozovkové souvrství dojezdových polí má celkovou tloušťku 90 mm, kde ložní vrstva z asfaltového betonu AC11W je tlustá 50 mm a obrusná vrstva SMA 40 mm. Vrstvy asfaltového betonu jsou provedeny přímo na izolaci z asfaltových pásů.

Na chodníku i cyklostezce byla provedena pochozí izolace z materiálu na bázi epoxidů o celkové tloušťce 6 mm.

Vozovkové souvrství na ocelové části má celkovou tloušťku 10 mm a je zhotoveno systémem MATACRYL WS SYSTÉM od firmy RPM / Belgium N.V. Chodníkové souvrství je ze stejného systému, ale jeho celková tloušťka je 6 mm.

FAKTORY OVLIVŇUJÍCÍ VÝSTAVBU MOSTU

Velice důležitým faktorem výstavby mostu bylo její provádění „z vody“. To znamenalo provádět všechny horizontální transporty materiálů pomocí lodí. Celkem na stavbě pracovali 4 bárky, každá o délce 40 m, šířce 8 m a nosnosti 200 t. Na dvou bárkách byli ustaveny automobilové jeřáby, které zabezpečovali horizontální transport. Do obsluhy bárek pak byl nezbytný tlačný remorkér.

Komplikací bylo i samotné transportování betonu při betonážích. Obzvláště při betonování komor mostu P30 a P40. Ty se již nacházeli za dosahem standartních čerpadel na beton stojících na břehu řeky. Z toho důvodu bylo nutno přečerpávat beton přes dvě pumpy. Jedno čerpadlo bylo ustaveno na nábřeží a druhé pak na bárce tak, aby jeho koš byl v dosahu čerpadla ze břehu.

Další komplikace spojené s prováděním prací „na vodě“ je počasí. Limitem pro práci lodních mechanizmů není jenom vítr ale i výška vln, světelné podmínky apod. Ty zásadním způsobem ovlivňovali délku času provádění prací.

ZÁVĚR

Po dokončení mostního objektu, provedení nezbytných testů všech systémů a zatěžovací zkoušce bude most v polovině října 2018 odevzdán do užívání. Převedení dopravy do nové trasy umožní provedení demontáže stávajícího pontonového mostu a dokončení všech prací s ním kolidujících. Celkové zakončení stavby je plánováno na 30. 11. 2018.

Výstavbu komplikovalo jak počasí, vztahy s investorem, problémy s projektem a v nemalé míře i krach jednoho z partnerů v konsorciu.

Z mnoha ohledů se jedná o unikátní konstrukci, která prozatím nemá obdobu v Polsku, ani v České republice a její výstavba byla výzvou jak pro nás, tak pro naše dodavatele i projektanty.

Výstavba této konstrukce přinesla realizačnímu týmu mnoho cenných zkušeností.

Double Lift Bridge in Sobieszewie – Poland

Metrostav S.A. oddział w Polsce is finishing a new bridge on Road 501 across Mrtva Wisla in Sobieszewie on Voivodeship Road 501. The construction was commenced by executing a contract with an investor in September 2016, and now, finishing works are being carried out.