Vyztužování asfaltových vrstev vozovek – více jak 40 let zkušeností s mřížovinou HaTelit®

Rubrika: Materiály

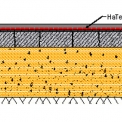

Nejčastějším materiálem pro výstavbu a opravu vozovek se díky nízké ceně, trvanlivosti a zejména rychlosti výstavby používá asfalt. Při dosažení konce životnosti, nebo při špatném podloží, nebo dodatečném překopu komunikace díky inženýrským sítím, vznikají v obrusné vrstvě vozovek trhliny. Pro významné omezení vzniku a propagaci trhlin až k povrchu vozovky se do konstrukce vkládá výztužný prvek. Takovým výztužným prvkem je i geokompozit HaTelit®, který se skládá z polyesterové mřížoviny a velice lehké netkané geotextilie. Hatelit®, který je z výroby celý impregnován asfaltem, v konstrukci přenáší tahové síly od dopravního zatížení a teplotních změn bez negativního vlivu na soudržnost asfaltových vrstev.

Důvody pro opravy povrchů vozovek je třeba hledat ve zvyšujícím se stáří silniční sítě a ve zvyšování dopravní zátěže, kterou lze charakterizovat nejen narůstající intenzitou dopravy, ale i zvýšením nápravových tlaků. Poptávka po ekonomických a efektivních metodách opravy silnic je tudíž pochopitelná.

Použití výztužného kompozitu HaTelit® v asfaltových vrstvách představuje velmi efektivní způsob, který oddaluje vznik reflexních trhlin. Trhliny vznikají vodorovným napětím

od teplotních změn podkladních vrstev a smykovým a ohybovým napětím od zatížení náprav přejíždějícího vozidla nad vznikající trhlinou v konstrukci vozovky. Velikost napětí závisí na tloušťce nového i původního asfaltového krytu, únosnosti podloží a hrubosti stěn trhliny. Více než 40leté zkušenosti s využitím mřížoviny HaTelit® ukazují, že její aplikace může oddálit či zamezit tomuto typu poruchy asfaltových vrstev a díky tomu může být dosaženo troj až čtyřnásobného prodloužení životnosti asfaltového povrchu a tím i intervalů oprav. Toto platí pro všechny klimatické zóny od polárních po tropické, do kterých je výztuha německou firmou HUESKER Synthetic GmbH dodávána.

POUŽITÍ VÝZTUŽNÝCH PRVKŮ DO ASFALTOVÝCH VRSTEV

Asfaltový povrch vyztužený mřížovinou HaTelit® s okamžitou tahovou pevností 50 kN/m v podélném i příčném směru slouží po mnoho let bez trhlin, pokud je kompozit správně navržen a nainstalován.

Oblastí využití mřížoviny HaTelit® je nespočet, ale připomeňme si zde pět nejčastějších případů, které mohou nastat na vozovkách, letištních plochách, ale i u hydrotechnických staveb, kde byl asfaltový kryt zvolen jako těsnící prvek.

1) Celoplošné použití (obr. 1) se aplikuje u porušených krytů vozovek, kde je porušena horní asfaltová vrstva v nepravidelných intervalech a směrové uspořádání trhlin v dosluhující obrusné vrstvě neukazuje na lokální problém. V tomto případě výztužný kompozit přebírá vodorovné tahové síly a zabraňuje propagaci reflexních trhlin z existujících krytů vozovky do nově pokládané obrusné vrstvy.

Ve variantě, kdy není potřeba zachovávat niveletu je HaTelit® aplikován do spojovacího postřiku přímo na očištěný popraskaný povrch. Při nutnosti zachovat niveletu se provede nejprve odfrézování alespoň 4 cm staré obrusné vrstvy a HaTelit® se pokládá na vymetený (vysátý) a suchý povrch stříknutý opět spojovacím postřikem. V obou případech platí zásada, že trhliny v podkladu, jejichž šířka přesahuje 3 mm, je třeba po očištění opravit asfaltovou zálivkou.

Pro spojovací postřik se používá emulze s obsahem alespoň 70 % asfaltu, která se aplikuje rovnoměrně v množství min. 0,6 kg/m2. Na hrubé povrchy nebo povrchy s otevřenou strukturou se musí min. množství odpovídajícím způsobem zvýšit. Ze zkušeností na odfrézované povrchy je třeba počítat se spotřebou 1,0 až 1,2 kg/m2. Před položením mřížoviny HaTelit® a následné asfaltové vrstvy je potřeba počkat, než se spojovací postřik vyštěpí a veškerá voda i přísady se odpaří. Reakci emulze lze zaregistrovat prostřednictvím změny barvy z hnědé na černou.

Aby se výztužná mřížoviny HaTelit® zapojila co nejrychleji do přenášení tahových sil, je nutné rozrolovávat výztuhu bez vlnek a dodržet přesahy v podélném směru 0,25 m

a v příčném směru 0,15 m. Pro optimální vypnutí výztuhy a zajištění proti shrnutí v době najíždění finišeru a zásobovacích aut se začátky rolí, přesahy a výřezy u kanálových vpustí, přistřelují k podkladní vrstvě nastřelovací pistolí s hřeby délky 20 až 40 mm s podložkou o průměru 30 mm.

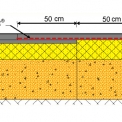

2) Pokud se neprovede vyztužení při rozšiřování komunikace, téměř vždy dojde k vytvoření alespoň jedné podélné trhliny v místě napojení. Vzniku této trhliny lze efektivně

zamezit, pokud vyztužíme oblast v okolí podélného spoje (obr. 2). Kotevní délka na obou stranách trhliny je požadována minimálně 500 mm.

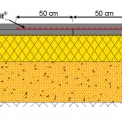

3) Otevření spoje ve starém krytu představuje vysoce rizikovou zónu pro tvorbu trhlin v nově položeném asfaltovém krytu. V těchto případech se vyplatí vyztužení v oblasti okolo starého spoje pomocí mřížoviny HaTelit® (obr. 3).

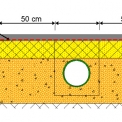

4) Tak jako při rozšiřování vozovek se mohou trhliny projevit u okrajů výkopů a překopů vozovek, či u propustků. Použití mřížoviny HaTelit® může zredukovat až zamezit vzniku těchto trhlin (obr. 4).

5) Tam, kde jsou betonové rozjezdové dráhy letišť nebo betonové vozovky překryty asfaltovým krytem, může nerovnoměrná roztažnost mezi betonem a asfaltem v důsledku teplotních změn způsobit tvorbu trhlin nad dilatačními spárami v betonu (obr. 5). Těmto trhlinám lze předcházet použitím mřížoviny HaTelit®.

Jak je z uvedených příkladů patrné je vždy nutné instalovat mřížovinu HaTelit® mezi dvě asfaltové vrstvy. Impregnační povlak, kterým je kompozit opatřen již ve výrobě tvoří z více než 60 % asfalt, který zajišťuje minimalizaci podkladního spojovacího postřiku a odstraňuje nutnost použít horní postřik, neb se přímo může pokládat obrusná vrstva. Tato varianta je možná díky dostatečnému prosycení geokompozitu asfaltem již ve výrobě, čímž dojde k dokonalému propojení všech asfaltových vrstev a nemůže nastat případ, že při kontrole jádrovým vrtem (obr. 6) zjistí dozor investora, že byla textilie nedostatečně nasycena a tím pádem nedošlo k řádnému spojení podkladní a obrusné vrstvy, což může u výrobků nenapuštěných ve výrobě, nebo s hustou (těžkou) geotextilií nastat. Pak výztuha ztrácí schopnost přenášet a distribuovat jednotlivá napětí a tím prodlužovat životnost. Výrobce provedl řadu testů ve střihu, aby prokázal že HaTelit® při řádném zabudování nezpůsobuje předdefinovanou kluznou plochu v konstrukci vozovky. Nezávislý test provedený laboratoří Urbanski z německého Minstru v roce 1998, deklaruje u všech tří jádrových vrtů o průměru 15 cm, které byly odebrány z letištní plochy Jagel a kde pro opravu byla použita mřížovina HaTelit®, síly ve střihu větší jak 35 kN (dle DIN 1996 T 7), což je více jak dvojnásobná hodnota než požaduje německý předpis ZTV Stra 91/Erg. 97, který předepisuje víc než 15 kN mezi ložnou a obrusnou vrstvou a více než 12 kN mezi ostatními asfaltovými vrstvami.

Výhodou při pokládce je i celoplošné překrytí spodního spojovacího postřiku geokompozitem HaTelit®, který díky textilii na spodní straně geomříže zajistí, že se finišer ani zásobovací vozidla nelepí a nevytrhávají výztužný kompozit oproti klasické geomříži bez textilie. Výběr správné výztužné mřížoviny je založen i na souladu mezi velikostí ok a největším průměrem zrn ve směsi (HaTelit® má velikost ok 40 × 40 mm – obr. 7). Dle existujících pravidel by měla být velikost ok 2 až 2,5 krát větší než průměr největšího zrna.

VOLBA MATERIÁLU VÝZTUŽNÉHO PRVKU

Výběr polyesteru jako materiálu pro výztužnou mřížovinu je založen na vysoké kompatibilitě jeho mechanických vlastností s modulem pružnosti asfaltu. Navíc je třeba zmínit optimální vlastnosti polyesteru při dynamickém namáhání a při pokládce asfaltu, neboť se polyester velmi málo smršťuje a odolává vysokým teplotám. Což výrobce mřížoviny HaTelit® deklaruje v technickém listu hodnotou smrštění max. 1 % při teplotě 190 °C. Jiné polymery jako například polypropylen, který používají jiní výrobci jako základní surovinu pro výrobu výztuh do asfaltů, má bohužel velmi nízkou hodnotu teploty tání 150 až 160 °C, což při pokládce horké asfaltové směsi přímo na

tento typ výztuhy může způsobit rozměrové změny a následné výrazné snížení vlastní výztužné funkce.

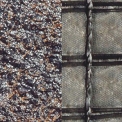

Další surovinou pro výrobu výztužných prvků pro asfaltové vozovky, které přisly na trh v posledním desetiletí, jsou i skelná vlákna. Bohužel mnohé nezávislé studie potvrdily, že sklo není obecně vhodným materiálem. Níže jsou některé z těchto studií citovány. Zpráva Ministerstva dopravy státu Wiskonsin v USA z roku 2003 popisuje velmi špatné zkušenosti s použitím skelných vláken, které byly zabudovány do konstrukce opravované silnice č. 57 nedaleko města Sheboygan. Závěrem je ve zprávě uvedeno: „Vyztužení asfaltu mřížovinou ze skelných vláken bylo neúspěšné při prevenci reflexním trhlinám, jelikož se trhliny objevily během 6 měsíců. Úseky vyztužené skelnými vlákny vykazovaly horší reflexní trhliny než kontrolní úsek bez vyztužení.“ Druhým dokumentem, který popisuje výhody polyesterových výztuh oproti skelným vláknům, je diplomová práce z univerzity RWTH v Cáchách z roku 2011, která se zaměřila na porovnání mechanického porušení výztuh při vlastní pokládce do konstrukce vozovky (dle EN ISO 10722-1). Vzorky výztuh byly podrobeny a) pojezdu od zásobovacího vozidla, b) silou od hutnění válcem, c) kombinací obou předešlých pracovních postupů spojených s pokládkou výztuhy. Jak je z obrázku vidět, polyesterová mřížovina ztratila max. 30 % z okamžité tahové pevnosti oproti skleněné výztuze, kde došlo průměrně k 90% ztrátě okamžité tahové pevnosti pro kombinované zatížení (obr. 8).

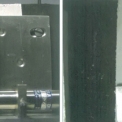

Aby výrobce nezůstal u pouhého tvrzení, že výztuha přenáší smykové i ohybové napětí a pomáhá oddalovat vznik trhlin, nechal provést v laboratoři praktické zkoušky na vyztuženém a nevyztuženém vzorku pomocí mřížoviny HaTelit®. Test na smyk ukázal, že nevyztužený vzorek prasknul po celé své výšce širokou trhlinou po 90 000 cyklech. Přičemž vzorek vyztužený mřížovinou HaTelit® se porušil až po 570 000 cyklech (tj. 6,3 krát více) avšak formou jemných trhlinek (obr. 9). Podobné výsledky prokázal i test v ohybu, kde nevyztužený vzorek byl zcela porušen po 80 000 cyklech oproti vyztuženému vzorku, který vydržel 490 000 cyklů, tj. 6,1 krát více (obr. 10). Výsledky z laboratoře potvrdili i výsledky z počítačové simulace obou případů pomocí metody konečných prvků.

UKÁZKY REALIZACÍ

Abychom neuváděli pouze výsledky testů, pojďme se podívat i na praktické aplikace, které mohl výrobce na základě fotografií z období instalace a s časovým posunem porovnat.

Německá dálnice A13 Drážďany – Berlín byla zrekonstruována na úseku 10 km koncem roku 1990 pomocí kombinace SAMI vrstvy s mřížovinou HaTelit®. Po patnácti letech byl na tomto úseku odfrézován kryt v tloušťce 40 mm, tj. do úrovně nad mřížovinou HaTelit®. Současně byla provedena důkladná inspekce již nefrézované konstrukce zástupci obdoby našeho ŘSD, která zkonstatovala, že i přes extrémní dopravní zatížení nedošlo k významné tvorbě reflexních trhlin nad spoji v betonových deskách původní vozovky (obr. 11).

Oprava frekventované ulice Corso Angeli v italském Toríně byla provedena v roce 2005 na 2 srovnávacích úsecích, přičemž 1. úsek délky 500 m byl vyztužen mřížovinou HaTelit® a překryt 40mm obrusnou vrstvou a 2. úsek byl proveden bez vyztužení s tloušťkou obrusné vrstvy 50 mm. V roce 2009 bylo provedeno srovnání obou úseků s výsledkem: Vyztužený úsek nejeví známky reflexních trhlin (obr. 12a), kdežto na nevyztuženém úseku byly trhliny konstatovány prakticky nad všemi dilatačními spárami v původní betonové vozovce (obr. 12b), a proto byl znovu opraven v roce 2010.

Na Londýnském letiště Luton byla v roce 1988 provedena oprava hlavní rozjezdové betonové dráhy v délce 300 m a celé šířce 46,3 m pomocí výztužné mřížoviny HaTelit® a 60 – 100 mm tlustou obrusnou vrstvou. Tato oprava byla prováděna pouze v nočních výlukách při nasazení finišerů přes celou šíři dráhy. Při inspekci dráhy v roce 1996, po 8 letech používání, bylo konstatováno, že reflexní trhliny jsou pod kontrolou – prakticky se na dráze nevyskytují. Výše popsaný způsob opravy by mohl inspirovat i naše projektanty a investory při opravách vysoce frekventovaných úseků komunikací, viz v současnosti mediálně sledovaná oprava dálnice D1.

Na letiště Salgado Filho v Brazílii byla v roce 2001 provedena oprava stávající betonové pojezdové dráhy během jediné noci. Oprava spočívala v provedení vyrovnávací asfaltové vrstvy na současné betonové desky 6 × 3,5 m tloušťky 300 mm, následně byl položen kompozit HaTelit® v pásech šíře 1 m pouze nad pojížděnými spárami a poté byla položena obrusná vrstva o mocnosti 50 mm. Po sedmi letech provozu bylo provedeno technické zhodnocení opravy projektantem a technickým manažerem letiště. Na obr. 13 je vidět srovnání vyztužené a nevyztužené části pojezdové dráhy.

Abychom nepopisovali pouze zahraniční stavby, připomeňme, že výztužná mřížovina HaTelit® byla v České republice použita za posledních 15 let na nejvýznamnějších stavbách jako je: letecká základna Čáslav, Letiště Ruzyně, Letiště Mošnov, dálnice D5, rychlostní komunikace R6, Štěrboholská radiála v Praze, Nádražní ulice v Českých Budějovicích, Dělnická ulice v Praze, odstavné plochy autobusových garáží Klíčov, parkoviště u elektrárny Temelín a další.

Závěrem bychom rádi zmínili i stále probíhající vývoj a zlepšování vlastností výztužných geosyntetických materiálů, které produkuje rodinná textilní firma HUESKER Synthetic GmbH se 150letou tradicí, což dokládají i nově nabízené výrobky z polyvinylalkoholu s označením HaTelit® M a speciální produkt pro vyztužení kontaktu betonové a asfaltové vrstvy bez nutnosti provádět vyrovnávací vrstvu. Tento produkt pod obchodním názvem SamiGrid®, totiž přichází jako kombinace SAMI vrstvy a výztuhy v jediném pracovním cyklu.

Reinforcement of Road Bitumen Layers – More Than 40 Years of Experience with HaTelit Geogrid

Bitumen thanks to low price, durability, and mainly for swiftness of execution is the most common material for road building and repairing. In case of reaching the end of lifetime, or because of poor road bed, or due to insufficient stone work, cracks develop in the wearing course of the road. For significant reduction of cracks and their development up to the road pavement, a reinforcing element is planted into construction. Such reinforcing element is geocomposite HaTelit® that consists of polyester mesh and a very light unwoven geotextile. HaTelit®, which is impregnated by bitumen during production, transfers pulling capacity of traffic load and temperature changes without negative impact on the coherence of bitumen layers.