Tenkostěnné plechové přesypané obloukové mosty - Ekonomicky a technologicky výhodná konstrukce

Rubrika: Mosty

Tenkostěnné plechové přesypané obloukové mosty se na území ČR používají již několik desetiletí Přesto využití tohoto systému nebylo a zatím není v takovém rozsahu jako v zahraničí. Přitom systém ocelových vlnitých trub nebo taky systém ocelových vlnitých deskových konstrukcí má mnohostranné využití ať už při stavbě nových objektů nebo při rekonstrukcích.

Pod pojmem systém ocelových vlnitých trub nebo taky systém ocelových vlnitých deskových konstrukcí se rozumí ohybově poddajné tunely a trubky z vlnitých, žárově pozinkovaných ocelových dílců s tloušťkou t = 2,75 mm až 7,00 mm, které jsou na staveništi sešroubovány do navržených profilů. Následně jsou tyto trubky zasypávány zeminou, která je po vrstvách ukládána po obou stranách a dobře zhutňována. Zhutněným zásypem a ocelovými vlnitými plechy se vytváří nosná klenba. Spolupůsobením nosné klenby zemního zásypu a podpůrné ocelové klenby skořepiny se vytváří stabilní, staticky definovatelný systém. Na základě ohybové pružnosti ocelových vlnitých trub se při zásypu konstrukce vytvoří rovnovážný stav přenesením svislého zatížení normálovými silami bez ohybových momentů. Tím působí vlnitá trouba jako klenba se symetrickým zatížením a všechny ostatní síly přejímá zemní těleso vlivem svého vnitřního tření.

V západních zemích se tato stavební metoda úspěšně používá již více než 90 let pro svoji spolehlivost, hospodárnost a rychlost výstavby. Mnoho realizovaných projektů podchodů, podjezdů, mostů, tunelů apod., s rozpětím až do 17 m svědčí o vysoké výkonnosti této stavební metody.

ZÁSADY PRO NAVRHOVÁNÍ

Podle vývoje od jednoduché drenážní trubky až po velký dopravní tunel musely být postupně přizpůsobovány výpočty a postupy vyměřování stále více potřebám staveb mostů a tunelů. V Německu a mnoha jiných evropských zemích se provádí výpočet dle metody Kloppel/Glock, který byl vyvinut jako výsledek dlouholetého výzkumu na Technické univerzitě Darmstadt. V německých, a mnoha jiných evropských předpisech, je tento postup pro navrhování a provádění předepsán jako závazný.

Podle postupu, jakož i doplňujících výzkumů pana dr. Glocka je třeba provádět výpočty v těchto následujících oblastech:

-

bezpečnost proti proražení, příp. vyboulení stěny trubky

-

bezpečnost proti lomu šroubového spoje

-

bezpečnost proti lomu dna u tlamových profilů

-

bezpečnost proti prolomení základu ve vrcholové části u malých nadnásypů

-

bezpečnost při namáhání zasypáváním

V protikladu k ohybově tuhé trubce, má poddajná vlnitá trubka (uložená do země), možnost se při zatížení tak dalece deformovat, až se na obvodu z aktivního zatížení a deformací trubky vznikajícími tlaky půdní reakce přiblíží, a vytvoří tak zatížení tlakové čáry.

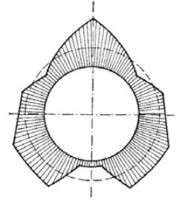

Rozložení tlaku po obvodu skruže

Pro kruhové profily je toto zatížení tlakové čáry při zanedbání třecích sil mezi trubkou a půdou charakterizováno konstantním radiálním tlakem. Pro

tlamové profily je stanoveno membránovou rovnicí N = const. = p.R s vysokými rohovými tlaky a nízkými základovými tlaky. Ohybově poddajná vlnitá trubka může tedy vytvořením tlaku půdní reakce sejmout zatížení normálními silami, aniž by pro to bylo zapotřebí odporu při ohybu stěny trubky (ohybového momentu).

MATERIÁL

Základním materiálem je ocelová páska S 235JR G2 dle DIN EN 10025 (dříve ozn. St 37–2) zpracována do vlnitých ohýbaných ocelových dílců. Tloušťka jednotlivých dílců je v rozmezí od 2,75 mm do 7 mm, a to v návaznosti na světlost profilu. Použitý spojovací materiál je pevnostní třídy 8.8 DIN ISO 898 díl 1 a 2. Je rozdělen na dvě části, a to pro obvodový spoj a podélný spoj. Pro přenos ohybových momentů jsou šrouby podélných spojů uspořádány ve dvou řadách.

OCHRANA PROTI KOROZI

Ochrana proti agresivní spodní nebo povrchové vodě nebo agresivnímu prostředí se provádí buď jednoduchou nebo kombinovanou antikorozní ochranou. V případě neagresivního nebo méně agresivního prostředí se ocelové dílce a spojovací materiál opatří převážně jen vrstvou Zn 80 μm (žárové zinkování) dle DIN EN ISO 1461:1999 (DIN 50976). V případě agresivnějšího prostředí jsou dílce ihned po žárovém pozinkování po obou stranách potaženy speciální vrstvou „Duplex“ (povlak na bázi tvrzené pryskyřice) dle DIN 55928 (r. 1980), síla nanášené vrstvy po obou stranách je 120 μm.

MOŽNOSTI POUŽITÍ

Systém ocelových vlnitých trub nebo taky systém ocelových vlnitých deskových konstrukcí nachází uplatnění nejen v mostním stavitelství, ale i v dalších podobných konstrukcí inženýrských a průmyslových staveb. Stručně možnosti použití můžeme vyjmenovat:

-

Mostní konstrukce – novostavby

-

Mostní konstrukce – rekonstrukce

-

Tunely

-

Podchody

-

Sila

-

Podzemní stanice a prostory

-

Kolektory

-

Stokové sítě

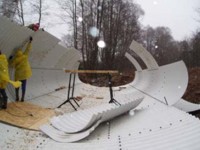

U nových mostních objektů je velká výhoda tohoto systému v jednoduchosti a tím pádem rychlosti výstavby. Při akci realizované v roce 2004 – III/11226 Blažnov, Rekonstrukce mostu e. č. 11226–4, byl použit profil o rozpětí 6,2 m, výška 3,65 ma délky 22,5 m. Tato konstrukce byla smontována za 6 dní – viz foto. V případě provádění konstrukce takových parametrů klasicky by výstavba zabrala min. 1,5 měs.

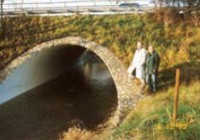

U rekonstrukcí mostních objektů využíváme velké výhody sestavení konstrukce mimo stávající most, jeho zatažení do otvoru mostní konstrukce a díky tenké tloušťce minimálního omezení průtočného profilu. Tímto není nutné provádět demolici stávajícího objektu a provoz na převáděné komunikaci je omezen na minimum.

Přiklad sanace klenbového mostu touto metodou je na obrázcích.

Při akci realizované v roce 2005 – I/23 – Most ev. č. 23–044 za Vladislaví, byl použit profil o rozpětí 2,43 m, výška 2,86 m a délky 55,35 m.

ZÁVĚR

Bezpečnost, kvalita, rychlost a ekonomičnost jsou velkou předností při realizaci tohoto systému. Pokud lze tento systém použít, je výstavba podstatně rychlejší a v mnoha případech i ekonomicky výhodnější ve srovnání s klasických způsobem výstavby.

Majitel mostu dostane konstrukci, která prakticky nevyžaduje žádnou údržbu. Konstrukce nemá žádná zařízení jako dilatační zařízení, ložiska, odvodnění, izolace atd. Při použití antikorozní ochrany Duplex je životnost systému zcela srovnatelná s obvyklými stavbami z betonu a je uváděna 80–100 let.

Tento článek byl publikován na konferenci SANACE 2006 - ing. Rostislav Mitrenga