Technické inovace u razicích strojů na stavbách železničních tunelů ve světě

Článek se zaměřuje na technické inovace v souvislosti s technologiemi ražení tunelů mechanizovanými štíty pro proměnlivé horninové poměry typu Mix-štít, zeminovými štíty (EPB štíty) a tunelovacími technologiemi do tvrdých skalních hornin. Inovace jsou představovány na základě referenčních staveb po celém světě a zaměřují se na požadavky jednotlivých staveb a zkušeností získaných při ražení tunelů, a to na úrovni, kterou lze klasifikovat jako nejnovější stav technického rozvoje.

V posledních letech jsou ve vývoji mechanizovaných technologií pro ražení tunelů patrné dva trendy: za prvé, a to především, požadavky na mechanizované technologie výrazně stoupají. A za druhé, vyskytují se stále složitější problémy, které je nutné u staveb zvládat, a to jak z hledisek technických, tak i logistických.

V podstatě vhodnost nasazení mechanizovaného ražení tunelů se řídí podmínkami podloží, dlouhými trasami ražby, většími profily tunelů a stále častěji i vysokými tlaky podzemních vod. Podmínky, které se vyskytují na povrchu (hustě obydlené oblasti městských center, omezený prostor pro přístup a umístění šachet) jsou rozhodující pro projektová řešení instalací pro ražbu tunelu u stále většího počtu staveb a představují problémy pro logistický systém staveniště. Projekty infrastruktury, které se nyní plánují, budou proto vyžadovat zdokonalené strojní technologie, které se přizpůsobí vzrůstajícím nárokům.

A tak Mix-štíty pro proměnlivé horninové poměry nasazované v jejich klasickém režimu, tedy jako štíty s rovnováhou na čelbě zajišťovanou tlakem kapaliny, či jako štíty se střídavými režimy ražby, jsou využívány ve stále rostoucím rozsahu aplikací. Tento typ stroje se ukázal být víceúčelovým řešením u projektů, které mají ve své technické koncepci vysoké požadavky. Souběžně s tím, EPB štíty mohly rozšířit svůj aplikační okruh díky zavedením úpravy pěnou, čímž získaly na oblibě, zejména po úspěšném nasazení v projektech na Dálném východě i v Evropě. V současné době se EPB štíty rovněž využívají v podmínkách heterogenních podloží. V prostředí skalních hornin se vývoj mechanizovaného tunelování zaměřil na zvládání stále náročnějších horninových masívů o vysoké pevnosti a abrazivitě, ale také za působení silných tlaků v horninách.

Malmö Citytunel (Městský tunel v Malmö)

Malmö Citytunnel je stavbou železniční infrastruktury, která zajišťuje pro město Malmö výhodnější napojení na most přes Öresund a tím současně i na metropolitní region Kodaně. Tunel navíc vhodněji napojuje švédskou železniční síť na celoevropský vysokorychlostní systém. Malmö Citytunnel je tvořen dvěma tunelovými tubusy, má celkovou délku cca 6 km a navazuje na trať vedoucí z Dánska přes most přes Öresund na hlavní nádraží v Malmö a následně na celou skandinávskou železniční síť. Celkový projekt sestává ze čtyř jednotlivých zakázek – úseků: E 101, E 201, E 301 a E 302. V rámci největší zakázky – úseku stavby Malmö Citytunnel – E 201 – vedou paralelně dva 4,6 km dlouhé tunelové tubusy, každý s jednokolejnou tratí, které byly raženy dvěma razicími stroji.

V roce 2004 byla podepsána smlouva na projekt a realizaci tohoto úseku s konsorciem “Malmö Citytunnel Group” (MCG) JV, které bylo vedeno německou společností Bilfinger Berger AG a dvěma dánskými společnostmi – Per Aarsleff a E. Phil & Son A.S. Dva ražené tunelové tubusy, každý o délce 4,6 km, jsou vyztuženy železobetonovými dílci ostění. Ostění tunelu má vnitřní průměr 7,9 m. Vzdálenost mezi tubusy železničního tunelu se pohybuje od 10 m do 30 m. Smlouva na dílčí úsek E 201 rovněž zahrnuje 390 m dlouhou rampu, 360 m dlouhý povrchově hloubený tunel, stanici „Triangeln“ (280 m), čtyři tlakové vyrovnávací šachty, dvě šachty s nouzovými východy a 13 příčných spojovacích chodeb. Článek se konkrétně zaměřuje na výstavbu dvou paralelních tunelů. Tunely byly raženy v hloubce, která se pohybovala zhruba od 20 do 25 m. Převážně panující geologické podmínky sestávaly z 6 až 12 m silné čtvrtohorní krycí vrstvy a cca 60 m silné zóny třetihorních vápenců o proměnlivé síle. Rozhraní mezi krycí vrstvou a horninou bylo charakterizováno jako zvětralé a proto i silně zvodnělé.

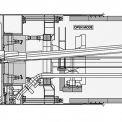

K ražbě byly použity dva identické, 120 m dlouhé razicí EPB štíty o průměru 8,89 m. Stroje byly konstruovány pro přetrvávající tlakové podmínky podzemních vod v lokalitě Malmö, tedy do cca 2,0 bar. První razicí štít zahájil ražbu koncem listopadu 2006 ze stanice „Holma“ ve staničení 5+320 ve směru na cílové stanoviště „Malmö C“ ve staničení 0+448; druhý EPB razicí štít zahájil ražbu v lednu 2007.

Řezná kola byla přizpůsobena očekávaným geologickým podmínkám a opatřena elektrickým pohonem. Každé kolo bylo vybaveno 124 řeznými nástroji, 46 ks 17“ jednoduchými disky, 4 ks 17“ dvojitými disky a 16 korečky. Veškerá výstroj byla bezpečně a bezproblémově vyměnitelná ze zadní strany řezného kola.

První etapa v délce 2,7 km, až do stanice Triangeln, byla dokončena za devět měsíců. Ve stanici Triangeln byl stroj protažen 280 m dlouhou stavební konstrukcí stanice. Stroj následně prošel generální opravou pro práci na dalším 1,9 km dlouhém úseku vedoucím do cílové šachty „Malmö C“ (Centrální Malmö). V březnu a dubnu 2008 oba EPB štíty dorazily do „Malmö C“ s rychlostí ražby až 239 metrů týdně.

Tunel o vnitřním průměru 7,9 m byl obložen vodotěsnými železobetonovými segmenty ostění. Prstenec ostění dlouhý 1,8 m se skládal ze 7+1 segmentů. Hmotnost segmentů byla 5 až 6 tun se závěrným klenákem o hmotnosti 1 t. Výrobna segmentů byla zřízena v Holmě naproti portálu tunelu. Celkem bylo vybudováno, při postupu razicího stroje, 13 příčných spojovacích chodeb v 4,6 km dlouhém tunelu o dvou tubusech. Segmenty dna tunelu byly usazovány ukladačem segmentů za strojem, což umožňovalo obousměrný provoz v tunelu v průběhu výstavby. Tím také bylo umožněno budování příčných spojovacích chodeb v průběhu razicích prací na tunelu. Rozměry prvků umožňovaly zřízení bočního kolejiště pro místní potřebu, kromě hlavní trati. Kolejiště bylo upevněno ve stejné výšce. Trať zajišťovala dopravu segmentů a ostatního materiálu potřebného pro ražení tunelu ke stroji a též dopravu pracovníků.

Dva mechanizované Mix-štíty pro železniční přístupový tunel k Brenerskému základnovému tunelu

V Rakousku byly použity dva stroje typu Mix-štít o průměru 13 m pro výstavbu severního přístupového tunelu k budoucímu Brennerskému základnovému tunelu (Brenner base tunnel), který vytvoří klíčové propojení mezi Německem, Rakouskem a Itálií.

Příslušné úseky jsou v lokalitě údolí dolního toku řeky Inn, kde stávající dvoukolejná železniční trať v délce 40 km nejenže musí zajišťovat dopravu v ose sever-jih, ale i v ose východ-západ, mezi Vídní a západním Rakouskem. Jedná se tak o velmi důležitý železniční uzel, zvláště pak z hlediska navýšení v nákladní i osobní přepravě, které již nebude možné zvládnout v rámci dnes existující infrastruktury.

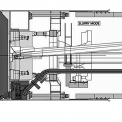

Jeden mechanizovaný Mix-štít vyrazil úsek o délce 5 835 m pro dvoukolejný železniční tunel na úseku 3–4 (Münster-Wiesing). Druhý mechanizovaný Mix-štít byl nasazen na 3 740 m dlouhém úseku 8 (Jenbach). V rámci tohoto úseku mechanizovaný štít o průměru 13 m procházel pod železniční stanicí Jenbach, kanálem elektrárny a dálnicí. Štít byl vybaven hydraulicky poháněným systémem řezné hlavy o výkonu 4 400 kW.

Mechanizovaný Mix-štít byl použit na úseku H3-4 hlavního tunelu dlouhého 5,8 km, což byl nejdelší úsek nové trati v lokalitě údolí dolního toku řeky Inn. Tento štít byl naopak vybaven 20 elektromotory o celkovém výkonu 3 200 kW. Štít zahájil ražbu z 30 m hluboké šachty. Po cca 250 m podešel řeku Inn s minimální hloubkou mezi vrcholem tunelu a říčním dnem. Rovněž tak byla podtunelována dálnice A12 a stávající železniční trať. Pohon mechanizovaného štítu končil v kaverně, zatímco plášť štítu zůstal v tunelu. Ostatní části razicího stroje byly rozebrány a odvezeny již vybudovaným tunelem.

Extrémně heterogenní geologické formace dna dolního toku řeky Inn představovaly obzvláště komplikované stavební podmínky. Po geologické stránce lokalita zahrnovala naplavené písky, jíly, štěrky a balvany, kde hladina spodní vody začínala hned pod povrchem.

S ohledem na projektovaný profil tunelu bylo potřebné nasadit systém dvou nezávisle utěsněných vrstev, a to z provozně-technických důvodů, kde pomocí jedné utěsněné vrstvy se musel udržovat tlak. Jako standardní profil bylo proto zvolené zdvojené ostění ze segmentů o kruhovém příčném průřezu s dodatečnou protipožární ochranou betonem ukládaným na místě.

Razicí stroj byl projektován a vyroben podle předpokládaných geologických podmínek. Technologie Mix-štítu představuje nejvhodnější řešení pro zvládnutí převážně proměnlivých geologických podmínek při propustnosti 10–5 m/s ve štěrkových formacích.

Čelba tunelu byla stabilizována bentonitovou suspenzí, která sloužila nejen jako podpěrné médium, ale také transportní médium. V konvenční technologii Mix-štítu, která byla použita na úseku 3–4 (Münster-Wiesing) odděluje ponořená stěna pracovní komoru od uzávěru a umožňuje regulovat množství a tlak zajišťovací kapaliny v každé části zvlášť. Podstatnou výhodou pracovní komory, rozdělené vzduchovým polštářem v zadní části komory pro regulaci zajišťovacího tlaku na čele tunelu, je oddělení regulace zajišťovacího tlaku od celkového množství cirkulující suspenze v okruhu.

Technologie Mix-štítu pro úsek 8 (Jenbach) byla zvolena odlišně, a to s izolovanými segmenty dna. Tato patentem chráněná verze technologie Mix-štítu je určená zejména pro soudržné zeminy. Poprvé byla tato technologie použita v Německu na Mix-štítu o průměru 11,67 m na stavbě silničního tunelu Weser nedaleko Brém.

S izolovaným segmentem dna se funkce řízení zajišťovacího tlaku odděluje od dopravy zeminy. S ohledem na izolaci oblasti dna, se připravená bentonitová suspense vstřikuje přímo do pracovní komory stroje. Bentonitová injekční směs cirkuluje k sací trysce přes izolované dno a přes pracovní komoru. Řízení tlaku na čele výrubu se již nadále neprovádí pomocí otvoru v ponořené stěně, jak je obvyklé, avšak pomocí dvou potrubí pro vyrovnávání tlaku (viz položku „9“ na obr. 3), která jsou umístěna mezi pracovní komorou a razicí komorou. Propojující potrubí zajišťuje, že řízení tlaku je stále zajišťováno vzduchovým polštářem a dodatečným zařízením pro tlakový vzduch.

Izolace prostoru dna u razicího stroje zajišťuje bezpečný a řízený odsun vytěženého materiálu dokonce i v soudržných a lepivých zeminách. To zajišťuje co nejvyšší průměrnou rychlost ražby, bez ohledu na kvalitu zeminy.

Vytěžená zemina, která je smíchána se suspenzí, je čerpána pomocí potrubí pro bentonit do separační jednotky mimo tunel. Tam je pak vytěžená zemina oddělena od transportního média (bentonitové suspenze). Recyklace materiálu byla plánována v co nejvyšší míře a uložení nepoužitelného materiálu na skládku.

Kromě plánovaných odstávek razicí stroj Mix-štít pracoval na ražbě dvojkolejného tunelu na trase Münster-Wiesing ve 24hodinovém provozu, včetně víkendů a svátků.

Železniční tunel Halandsas

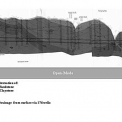

V současné době se rozvíjí železniční propojení mezi Malmö a Göteborgem jako vysokorychlostní koridor na západním pobřeží Švédska. Až bude zprovozněna nová dvojkolejná trať pro vlaky o vysoké rychlosti, zkrátí se jízdní čas mezi těmito dvěma městy o dvě hodiny. Jedním z problémů, které v této trase vyvstávají, je překonání horského pásma Hallandsas jižně od Bastadu, na jehož realizaci byl nasazen přestavitelný razicí Mix-štít o průměru 10,6 m.

Investorem stavby byl Švédský ústřední úřad pro železnice (Banverket). Zakázku na realizaci stavby vyhrálo švédsko-francouzské konsorcium Skanska-Vinci. Převažující geologické podmínky v ose plánované trasy tunelu jsou z větší části představovány rulovými formacemi s amfibolitickými intruzemi. Zkouška v prostém tlaku ukázala, že hodnoty pevnosti u čerstvě odkryté horniny mohou dosahovat až 250 MPa; zkušební metodikou Cerchar byl stanoven koeficient abrazivity CAI ve většině případů nad hodnotu 4,5, přičemž některé hodnoty dosahovaly úrovně až do 5,9. Následkem toho byla hornina klasifikována jako mimořádně abrazivní. Tlak spodní vody v úrovni tunelu dosahoval úrovně 13 bar.

Největším problémem pro razicí štíty představují vysoké přítoky vody při současných přísných předpisech, které limitují přípustné objemy odváděné vody. Technologie byla proto přizpůsobena následujícím požadavkům:

- odstranění tvrdé a abrazívní horniny,

- odstranění zeminy či smíšené podmínky na čelbě,

- nebezpečí průniku velkých objemů vody po celé trase tunelu,

- více než 10 bar statického tlaku vody po větší části trasy tunelu,

- přísné (zákonem stanovené) podmínky pro ochranu přírody, které upravují množství přitékající vody,

- přísné podmínky pro ochranu přírody a schvalovací řízení pro použité materiály a technologické postupy.

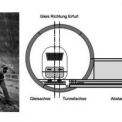

Tunelovací stroj byl zkonstruován tak, aby umožňoval práci jak v otevřeném, tak i uzavřeném razicím módu tak, aby bylo možné zvládnout práce při maximálních tlacích vody a ve složitém horninovém prostředí. Režim s kapalinovým zajištěním byl zvolen jako jediná možná varianta uzavřeného módu.

V lednu 2004 byla společnost Herrenknecht AG pověřena dodat tunelovací stroj podle shora uvedených požadavků. Při zohlednění skutečnosti, že ražba v uzavřeném razicím módu za vysokých tlaků v tvrdé hornině a v složitém horninovém prostředí na čelbě představuje prakticky nejobtížnější provozní režim vůbec, byla pro stabilizaci podloží zevnitř stroje přijata rozsáhlá opatření tak, aby bylo možné využít provozu v otevřeném razicím módu. Následující razicí módy jsou dostupné pro koncepci tohoto razicího stroje, včetně dvoj-módové technologie Mix-štítu pro skalní horniny (obr. 4 a 5):

- otevřený mód s odběrem suchého primárního materiálu (pásový dopravník tunelovacího stroje),

- otevřený mód (cyklický) s opatřeními určenými pro stabilizaci podloží (pokročilá injektáž),

- otevřený mód (cyklický) s opatřeními určenými pro stabilizaci podloží za uzavřených statických podmínek,

- uzavřený mód s hydraulickým (bentonitovým) dopravním systémem za sníženého tlaku na čelbě,

- uzavřený mód s plným tlakem na čelbě umožňují aktivní zajištění čelby.

U tunelovacího stroje použitého pro stavbu Hallandsas existovala zásadní skutečnost, že stroj mohl být provozován s tlakem 13 bar a že jeho komory byly přístupné na principu saturačního potápění za podmínek vysokého tlaku. Tímto způsobem byl stroj kompletně konstruován pro ražbu v otevřeném módu ve skalní hornině, a to tunelovacím strojem s jednoduchým štítem, stejně tak jako pro ražbu v uzavřeném módu s bentonitovou suspenzí a aktivním zajištění čelby na maximální tlak v úrovni 13 bar (obr. 4, 5).

Historie projektu tunelu Hallandsas sahá nyní zpět nejméně o 16 let a představuje jeden z nejvyspělejších tunelových projektů, který je v současné době ve výstavbě. První tubus tunelu o délce 5,5 km byl vyražen a opatřen ostěním koncem dubna 2010. Základem pro úspěšnou realizaci této stavby bylo úzké a dobře definované partnerství a spolupráce mezi všemi zúčastněnými stranami – investorem, dodavatelem a výrobcem stroje.

Zkušenosti s tunelovacími stroji typu Mix-štít při stavbě železničního tunelu Finetunnel v Německu

Sedmikilometrový Finnetunnel v Německu je součástí severojižní železniční trati Berlín – Mnichov – Verona, na které bude nově postaven úsek o délce 123 km mezi Erfurtem a Halle/Lipskem a kde investorem stavby je Deutsche Bahn. Finnetunnel sestává ze dvou paralelních jednokolejných tratí v tubusech tunelu ražených tunelovacím strojem. Tunelové tubusy jsou o vnitřním průměru 9,6 m a každý je o délce 6 822 m. Společný podnik Finne Tunnel Joint Venture zahrnuje společnosti Wayss & Freytag Ingenieurbau AG, Max Bögl Bauunternehmung GmbH & Co. KG a Porr Technobau und Umwelt GmbH. Zakázka byla udělena v prosinci 2006.

Společnému podniku byly dodány dva tunelovací stroje typu Mixštít o průměru 10,82 m, které byly provozovány částečně jako bentonitové štíty a částečně jako stroje pro ražbu ve skalní hornině. Tunelové ostění tvořilo jednoplášťové obložení ze segmentů.

Geologické podmínky v trase tunelu byly v prvních 1 500 m charakterizovány střídajícími se formacemi jílů, siltovců a pískovců. Ve zlomových pásmech byly tyto formace zcela narušeny. Prvních 250 m geologického prostředí obsahovalo střední a spodní oddíl triasu. Zbývající úsek tunelu bylo možné zvládnout v otevřeném módu vzhledem k relativně stabilním občasným vrstvám pískovce a jílu.

V prvních 1 500 m se předpokládaly rozsáhlé průniky spodní vody v kombinaci s narušenými geologickými podmínkami, takže pro první část tunelu byl navržen bentonitový režim, protože použití vrtaných studní pro odvod vody nebylo postačující. Ve staničení tunelu mezi 1 500 a 6 000 m byla hladina spodní vody 60 m nad vrcholem tunelu, avšak systémem odvodnění pomocí vrtaných studní byla v této délce tunelu snížena. Ve zbývajících 900 m byla hladina spodní vody pod úrovní osy tunelu.

Na rozhraní tunelu v 1 500 m byly stroje převedeny z bentonitového módu do otevřeného módu.

Výhodou u tohoto projektu bylo, že zóny pro oba úseky tunelu byly raženy v bentonitovém módu následně po sobě, takže bylo možné zbudovat separační jednotku pouze pro jeden ze strojů, protože konstrukce strojů byla identická; současně bylo rovněž možné využít zkušenosti z první ražby při provozu druhého stroje. Další výhoda spočívala v identické konstrukci obou strojů a skutečnosti, že ražba v bentonitovém módu u obou strojů na sebe navazovala, takže díly speciálně určené pro bentonitový mód bylo možné použít u obou strojů – šlo např. o tlakové vzduchové uzávěry, čerpadla, drtiče na kámen a potrubí.

Stroj typu Mix-štít je projektován jako stroj s proměnnou konstrukcí, umožňující provoz jak v bentonitovém módu s hydraulickou dopravou rubaniny, tak i v otevřeném módu pro skalní horninu s dopravou rubaniny pomocí dopravníkového pásu. Řezné kolo bylo uzpůsobeno tak, aby zvládalo dopravu materiálu z čelby tunelu k sacímu potrubí v podmínkách zemin v bentonitovém módu a přitom jej bylo možné přizpůsobit i podmínkám provozu v otevřeném módu pro průběžnou dopravu materiálu pomocí otvoru pro odtěžení rubaniny a dopravníkového pásu.

Pro úsek ražby ve skalní hornině v otevřeném módu bylo řezné kolo přizpůsobeno podmínkám tak, aby mělo poněkud menší otevírací průměr. Jednotlivá velikost otvorů musí omezovat přípustnou zrnitost rubaniny či velikost balvanů, navíc byly namontovány tyčové rošty, které omezovaly příčný profil otvoru. Úpravy na štítu sestávaly z demontáže dílů používaných v režimu provozu s bentonitem, jako je např. regulace stlačeného vzduchu, čerpadla a vzduchové uzávěry. V místě vzduchových uzávěrů byly namontovány vrtné soupravy a platformy pro postupy při výměně nástrojů. Pro zvládnutí procesu odtěžení rubaniny byl namontován kruhový otvor a dopravníkový pás. S ohledem na zajištění, přestavba stroje do otevřeného módu sestávala z demontáže bentonitového čerpadla, hydraulického agregátu drtiče kamenů a přemístění potrubí a armatur odsávače prachu a připojení na ventilační potrubí. Čas naplánovaný a využitý pro přestavbu stroje a zabudování všech jeho dílů do druhého tunelovacího stroje, aby mohl začít pracovat v bentonitovém režimu, představoval 18 dní. První stroj potom začal pracovat v otevřeném módu již po 10 dnech. První stroj ukončil svůj provoz dne 30. září 2009 po postupu, který trval pouze 17 měsíců. Při výkonu až 202 m za týden tak bylo

možné dokončit tunel o šest měsíců před plánem. Proražení tunelu druhým strojem pak bylo slavnostně zakončeno 12. února 2010.

Nejdelší železniční tunel vedený náročným skalním masivem – Gotthardský základnový tunel

V současné době je ve stavbě Gotthardský základnový tunel ve Švýcarsku, který se stane nejdelším tunelem se dvěma paralelními tunelovými tubusy, kde každý tubus má délku 57 km a vede jím jednokolejná trať. Všechny vyražené tunely, šachty a chodby měří dohromady 153,5 km.

Významnou výzvou nebyla jen délka ražby tohoto nového železničního tunelu o razicím průměru mezi 8,83 m až 9,58 m masivem švýcarských Alp, ale bylo rovněž nutnost čelit obzvláště náročným geologickým podmínkám v průběhu ražby jednotlivých úseků mechanizovanými tunelovacími stroji. Pro ražbu byly dodány celkem čtyři tunelovací razicí stroje typu Gripper TBM pro skalní horniny, které vyrazily celkem cca 87 km.

Stavba základnového Gotthardského tunelu byla rozdělena do pěti samostatných zakázek – úseků, což umožnilo současný postup v pěti částech o odlišných délkách.

Nejsevernější část základnového Gotthardského tunelu, která se razila mechanizovaným způsobem, byl cca 8 km dlouhý úsek Erstfeld. Každý ze dvou tunelovacích strojů Gripper TBM, které byly předtím nasazeny v Amstegu, vyrazil a opatřil ostěním okolo 11 km ve dvou paralelních úsecích u Erstfeldu. Nejsevernějšími úseky byly Bodio a Faido. Koncem roku 2006 byly tyto dva nasazené TBM stroje použity na proražení úseku Bodio do víceúčelového staveniště u Faido a poté znovu obnovily v polovině roku 2007 ražbu na úseku mezi Faido a Sedrunem, když byly předtím přestaveny na větší průměr (9,5 m) pro druhou ražbu. Fáze přestavby zahrnovala i vylepšení výstroje strojů, což bylo zejména výsledkem zkušeností získaných na předchozí 14 km dlouhé ražbě v úseku Bodio a při zohlednění nejnovějších poznatků týkajících se následujícího 12 km dlouhého úseku Faido. Úsek Faido byl rozvinut pomocí 2,7 km dlouhé přístupové chodby se sklonem až do 13 %. Po konstrukční a logistické stránce je chodba zdvojena s úsekem Bodio.

Druhá ražba tunelu vedla z Faido do Sedrunu, kde výška nadloží přesahovala výšku 1 500 m, a to ve zvláště narušených geologických podmínkách, které byly místně charakterizovány silně tlačivými horninami s velkou konvergencí v okolí ražby tunelovacího stroje a jeho návěsu, ke které docházelo vlivem vzájemné působení obou ražeb. Výsledkem byly vysoké výdaje na zajištění, snížené razicí výkony spolu s mimořádně velkým množstvím víceprací spojené s nutností dodržet termíny a celkové zvýšení nákladů.

Při stavbě základnového Gotthardského tunelu se uplatnily nové technologické postupy pro podmínky, které představovaly např. ražení průměrů větších než 8,8 m v tvrdé krystalické hornině, při nadloží o výšce cca 2 500 m, tlak horniny na čelo tunelovacího stroje vyšší než 60 tun/m2, s konvergencí téměř 1 m v průměru v oblastech L1 a L2, masivní zajištění horniny v místě L1* s podpůrnými oblouky, systematické obvodové kotvení a až 5 m3 výztuže stříkaným betonem na 1 běžný metr délky v kombinaci s napínacími prvky. Navíc byly poprvé provedeny průzkumné vrty s protivýronovým zařízením. Kdykoli se poprvé otevírá ložisko (ropy či zemního plynu), je nutné zabránit částečnému úniku ropy či plynu za velmi vysokých tlaků použitím speciálního ochranného zařízení (tzv. „protivýronové zařízení“ – blowout preventer).

Tento tunel, který je se svými 57 km nejdelším tunelem na světě, bude uveden do provozu koncem roku 2017.

ZÁVĚRY

Výše uvedené projekty poskytují přehled o nasazení tunelovacích strojů v rozmanitých geologických podmínkách. Příklady nasazení představeného stroje typu Mix-štít při stavbě Finnetunnelu v Německu a u projektu Hallandsas ve Švédsku ukazují, že jde o poměrně univerzální typ tunelovacího stroje. Popisovaný typ stroje nabízí velké možnosti pro další inovace s ohledem na rozsah jeho možného nasazení v celé škále geologických a hydrogeologických podmínek. Zvládnutí mimořádně složitých podmínek při ražbě v zeminách i ve skalních horninách s proměnnými podmínkami na čelbě, vysokou pevností v tlaku a intenzivní abrazi, stejně jako průniky vody o vysokém tlaku si přímo vyžaduje úpravu konstrukce stroje na podmínky podpovrchových vrstev. Tunelovací stroje nasazené na zmiňovaných stavbách splňují požadavky kladené na technologii mechanizovaného tunelování a názorně dokumentují vysokou úroveň inovací dosažených do současné doby. Díky poznatkům získaným v průběhu tunelovacích prací, vyplynuly neocenitelné podněty pro budoucí projekty v oblasti stavby tunelů, včetně početných detailních vylepšení, představující průkopnická řešení z hlediska konstrukce, dalšího vývoje, výstavby i dosud připravovaných

projektů ražby.

LITERATURA:

[1] Herrenknecht, M.; Bäppler, K.; Knabe, M.: Der Weg zum Gotthard, Entwicklung der Tunnelvortriebsmaschinen für die NEAT, Swiss Tunnel Congress, Luzern, 2010, Tagungsband SIA D0232, Band 9/2010, str. 94–104

[2] Herrenknecht, M.; Bäppler, K.: General Demand for Tunnelling Technology for the Construction of Infrastructure Systems Worldwide, WUTC Connference, 2010

[3] Herrenknecht, M.; Bäppler, K.; Burger, W.: Maschinentechnische Neuerungen bei Mixschild- und EPB Technik für zwei Großprojekte in Skandinavien, STUVA-Tagung Hamburg, 2009

Technical Innovation of Driving Machines on the Constructions of Railway Tunnels Worldwide

The article is focuses on technical innovations in connection with tunnel-driving technologies using mechanized shields for variable rock conditions of Mix-štít, soil shields (EPB shields) and tunnelling technologies into hard rocks. Innovations are represented based on the reference structures around the world and are focused on the requirements of individual structures and experience obtained during the tunnelling on the level which may be classified as the latest status of technological development.

Odborný překlad a lektoroval:

Ing. Jaroslav Raclavský, Ph.D.,

Fakulta stavební

Vysoké učení technické v Brně