Doprava

Doprava  Železniční infrastruktura

Železniční infrastruktura  Omezení vzniku a prohlubování lokálních závad použitím technologie prolévání kolejového lože pryskyřicí

Omezení vzniku a prohlubování lokálních závad použitím technologie prolévání kolejového lože pryskyřicíOmezení vzniku a prohlubování lokálních závad použitím technologie prolévání kolejového lože pryskyřicí

Rubrika: Železniční infrastruktura

Tento příspěvek je zaměřen na seznámení s technologie prolévání kolejového lože pryskyřicí za účelem zamezení vzniku a prohlubování lokálních závad na tratích SŽDC s.o. V přednášce je popsána aplikace, založení zkušebního úseku v místě indikátoru horkoběžnosti mezi stanicemi Vlkov u Tišnova – Říkonín v 2. traťové koleji, sledování zkušebního úseku a následné hodnocení po 19 měsících provozu.

1 ÚVOD

Se stoupající rychlostí na železničních tratích a ve snaze dosáhnout co nejklidnější jízdy železničních vozidel vznikají na straně každého správce tratí značné technické požadavky pro dodržení a udržení těchto vlastností.

Se stoupající rychlostí se jako jeden z problémů objevil odletující štěrk v důsledku vznikajících vzdušných tunelů a turbolencí. Jako jedna z možností byla vyvinuta technologie prolévání štěrku pryskyřicí.

Samotné začátky této technologie byly praktikovány v Německu a Maďarsku a po aplikaci několika zkušebních úseků byl tento postup uznaný jako jedna z metod stabilizace kolejového lože. V České republice byla tato metoda poprvé vyzkoušena v roce 2007 a do dnešního dne je u SŽDC s. o. zrealizováno 15 úseků se stabilizací štěrkového lože pryskyřicí.

2 POPIS METDOY PROLÉVÁNÍ KOLEJOVÉHO LOŽE PRYSKYŘICÍ

Prolévání kolejového lože pryskyřicí je stabilizační postup, při kterém se hrany a kontaktní plochy štěrku kolejového lože slepí a drží kolejové lože v jednotném tvaru a přitom je zachována vlastnost dobrého odvodnění pomocí volných dutin.

Technologie lepení štěrku pryskyřicí je vhodné použít pro:

- stabilizace kolejového lože,

- ochranu kolejového lože před rozvolněním,

- zvýšení odolnosti kolejového lože,

- zachování mřížkovité struktury kolejového lože,

- zlepšení vertikálního a horizontálního rozložení zatížení,

- nastavení pružnosti/tuhosti kolejového lože.

V zásadě pro lepení štěrku pryskyřicí existují dvě základní dobře odlišitelné metody: lepení povrchové a lepení strukturní.

2.1 POVRCHOVÉ LEPENÍ ŠTĚRKU

Povrchovým lepením se zamezuje uvolnění materiálu z povrchu kolejového lože. Cílem není zlepšení mechanických vlastností kolejového lože, tedy zahrnutí lepené struktury do přenosu zatížení. Při povrchovém lepení se prolepuje pouze horní vrstva kolejového lože v tloušťkách cca 100–200 mm. Povrchové lepení se používá v následujících oblastech:

- lepení štěrku pro zabránění jeho úletu díky vysokým rychlostem vlaků,

- lepení štěrku pro ulehčení čištění kolejového lože průmyslovými vysavači (hlavně zastávky a nádraží),

- lepení štěrku pro ochranu kolejového lože proti deformaci při pochozím zatížení nebo při pojezdu (použito např. při zpevnění povrchu kolejového lože před oběma portály tunelů v Praze na Vítkově),

- lepení štěrku pro zpevnění boční strany kolejového lože, především u úseků tratí ve výstavbě, např. při stavbě druhé koleje (použito při výstavbě druhé koleje na železniční trati Praha – České Budějovice v oblasti obce Čtyřkoly).

2.2 STRUKTURNÍ LEPENÍ ŠTĚRKU

Vedle snahy zamezit uvolňování částic pomocí strukturního lepení štěrku je hlavním cílem i uvážení mechanického zatížení kolejového lože, tedy zahrnutí technologie lepení do přenosu zatížení. U strukturního lepení je tloušťka každé lepené vrstvy až 600 mm. Strukturní lepení se používá v následujících oblastech:

- vytváření tzv. přechodových oblastí mezi drážními úseky s kolejovým ložem a úseky s pevným podložím – při napojování mostů, tunelů, přejezdů (použito pro vyrovnání přechodu mezi kolejovým ložem a pevnou jízdní dráhou v místě podchodu k nástupištím při rekonstrukci nádraží v Českých Velenicích),

- lepení štěrku pro zvýšení odporu proti příčnému posunutí u oblouků s malým poloměrem,

- lepení štěrku pro zvýšení polohové stability a životnosti izolovaných styků kolejnic,

- lepení štěrků pro zvýšení únosnosti,

- lepení štěrku proti příčnému posunutí kolejového lože,

- dočasné lepení štěrku při výstavbě mostů, podchodů apod. u vícekolejných tratí jako náhrada „klasického“ mechanického pažení (použito např. při výstavbě inundačního mostu v obci Žichlínek nebo při výstavbě nového mostu přes Sázavu v obci Čerčany).

3 ZKUŠEBNÍ ÚSEK V MÍSTĚ INDIKÁTORU HORKOBĚŽNOSTI

Na základě upozornění Technické ústředny dopravní cesty, oddělení automatizační techniky na problémy s činností indikátoru horkoběžnosti proběhlo dne 1. 7. 2011 kontrolní měření podélné výšky 2. koleje v úseku Říkonín – Vlkov u Tišnova na trati č. 250 (Brno – Havlíčkův Brod), v místě indikátoru horkoběžnosti v km 46,464 technickou nivelací.

Na měřeném úseku byly zjištěny lokální závady obou kolejnicových pásů v parametru podélná výška koleje dosahující velikosti až 65 mm na délce 7 metrů včetně poklesů pražců. Poklesy pražců byly zjištěny simulací měření pod zatížením, která byla provedena povolením upevňovadel a změřením hodnoty výšky poklesu pražce, jenž svou vlastní váhou klesl na ložnou plochu kolejového lože. Poklesy jednotlivých pražců při simulaci zatížení na levém i pravém kolejnicovém pásu činily 15–25 mm, Pokles nivelety koleje výrazně překračoval odchylky povolené pro činnost vlastního indikátoru uvedené v kapitole IV předpisu SŽDC S3, díl XIII, který udává maximální pokles kolejového roštu pod projíždějícím vlakem 15 mm. Přes tento pokles byla narušena vlastní činnost indikátoru.

3.1 PŮVODNÍ STAV

Vznik závad v podélné výšce koleje v místě indikátoru horkoběžnosti způsobovala nejednotná tuhost železničního svršku způsobená zkrácením hlav pražců z důvodu umístění samotného zařízení indikátoru (typ Servo 7788), změnou konstrukce upevnění kolejnic a změnou šířky kolejového lože. Tento úsek bylo zapotřebí třikrát ročně podbíjet a zajistit tak požadované odchylky při poklesu kolejového roštu pod projíždějícím vlakem.

Bylo navíc zřejmé, že toto místo zůstane i nadále náchylné k lokálním poklesům kolejového lože.

3.2 APLIKACE PRYSKYŘICE

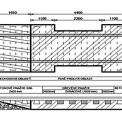

Pro dotčené problémové místo v blízkosti indikátoru horkoběžnosti vozidel byl zpracován nákres rozsahu úprav kolejového lože, který určil oblast a hustotu prolití štěrku pod jednotlivými pražci.

Nerovnosti v parametru podélná výška koleje, které vznikly při konsolidaci kolejového lože v období mezi podbitím a aplikací pryskyřice, byly následně pod jednotlivými klesajícími pražci změřeny technickou nivelací a byl navržen postup podložení pražců polyethylenovými a penefolovými podložkami o tloušťkách 2 respektive 5 mm.

Celkem bylo použito 36 podložek a celková míra prolití činila 3,5 m3 štěrku, což je cca 120 litrů pryskyřice. Plně prolito bylo celkem 8 pražců v blízkosti indikátoru horkoběžnosti a na obou koncích byly provedeny přechodové oblasti s nižší mírou prolití. Pro samotnou aplikaci byla použita dvousložková polyuretanová pryskyřice MC-Ballastbond 70.

Aplikace prolévání štěrku probíhala nástřikem polyuretanové pryskyřice do mezipražcového prostoru v potřebném množství do hloubky cca 300 mm v plně prolitém úseku a v přechodových oblastech přibližně do hloubky 150 mm až 200 mm. Po nástřiku štěrkového lože byla v místě indikátoru horkoběžnosti zavedená pomalá jízda na 40 km/h po dobu 8 hodin, tedy než došlo k vytvrzení samotné stabilizační pryskyřice.

3.3 SLEDOVÁNÍ ZKUŠEBNÍHO ÚSEKU

Při sledování zkušebního úseku bylo použito při technické nivelaci kolejnicových pásů nivelačního přístroje Leica Data Sprinter M250. Pro měření poklesů kolejnicových pásů bylo použito laserových čidel na měření vzdálenosti, která byla upevněna na ocelové uchycovací tyče zatlučené do železničního spodku. Tato laserová čidla sloužila na měření poklesů pražců pod projíždějícím vlakem.

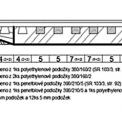

Sledování a měření zkušebního úseku probíhalo v následujícím časovém harmonogramu:

| Datum měření | Akce |

Max. odchylka podélné výšky bez zatížení / pod zatížením |

| 1. 7. 2011 | Kontrolní měření | -45 mm/-65 mm |

| 14. 11. 2011 | Po ručním podbití | +1 mm/-4 mm |

| 30. 11. 2011 |

Po prolití pryskyřicí před podložením |

+2 mm/-4 mm |

| 30. 11. 2011 |

Po podložení polyetylenovými podložkami |

+2 mm/-1 mm |

| 29. 3. 2012 |

Po 4 měsících od podložení |

-2 mm/-2 mm |

| 22. 5. 2012 | Po 6 měsících od podložení | +2 mm/-2 mm |

| 24. 7. 2012 | Po 8 měsících od podložení | +2 mm/-2 mm |

| 10. 10. 2012 | Po 11 měsících od podložení | +2 mm/-3 mm |

| 17. 4. 2013 | Po 15 měsících od podložení | +2 mm/-3 mm |

| 29. 8. 2013 | Po 19 měsících od podložení | +2 mm/-4 mm |

3.4 VÝSLEDKY ZE SLEDOVÁNÍ ZKUŠEBNÍHO ÚSEKU

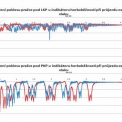

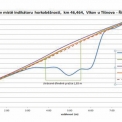

Výsledky z jednotlivých měření prokázaly, že aplikace polyuretanové pryskyřice na zpevnění kolejového lože po podbití s následným podložením zásadně zvýšila životnost opravy parametru podélné výšky koleje. Během prvního měření, před samotnou aplikací pryskyřice, byly prosedliny v obou kolejnicových pásech pod zatížením 65 mm, po podbití a vypodložení dosahovaly mírného nadvýšení do 4 mm, které vyrovnává poklesy způsobené zatížením od provozu.

Poklesy pod zatížením, zobrazené na obrázku č. 7 dosahují maximálních hodnot 4 mm, podélná výška levého i pravého pásu pod zatížením je tak díky svému nadvýšení 3 až 4 mm v ideální výšce. Tyto poklesy jsou způsobeny nerovnoměrným podbitím jednotlivých pražců a nedostatečným odstupem mezi podbitím a prolitím, který je potřebný k tomu, aby štěrk pod ložnou plochou pražce zkonsolidoval pod tíhou provozního zatížení.

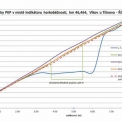

Na obrázku č. 8 jsou znázorněny výšky levého a pravého kolejnicového pásu původního stavu před podbitím a prolitím štěrku polyuretanovou pryskyřicí, po aplikaci pryskyřice a podložení polyuretanovými podložkami a z posledního měření zkušebního úseku po 19 měsících po aplikaci prolití štěrku polyuretanovou pryskyřicí. Nyní je niveleta koleje v místě indikátoru horkoběžnosti s poklesem pod projíždějícím vlakem 1 až 2 mm pod projektovanou niveletou koleje.

4 ZÁVĚR

Sledování a vyhodnocení zkušebního úseku prokázalo, že použití technologie zpevnění kolejového lože pryskyřicí a následného podložení po podbití bylo vzhledem k provoznímu zatížení a typu železničního svršku vhodně zvoleno. Lokální závady v parametru podélná výška koleje byly zcela eliminovány a tato aplikace přispěla k delší životnosti geometrických parametrů koleje, a tím i k správné funkčnosti vlastního indikátoru horkoběžnosti vozidel.

Použití technologie prolití pryskyřicí lze doporučit v místech, kde je zapotřebí z důvodu změny konstrukce kolejového roštu zpevnit kolejové lože, aby nadále nedocházelo k jeho poklesům. Je důležité, aby mezi podbitím a prolitím byl časový odstup pro konsolidaci čerstvě podbitého štěrku, avšak maximálně projetí 100 vlaků, aby opět nedocházelo k poklesům nivelety koleje z důvodu provozu. Nasazení technologie prolévání kolejového lože polyuretanovou pryskyřicí je zapotřebí pečlivě

zvážit pro každý případ zvlášť. Teoretické zkoušky možností prolepování štěrku pryskyřicí, jakož i prověření této metody na mnoha stavbáchv ČR nebo v zahraničí však ukázaly, že se jedná o metodu účinnou, spolehlivou a funkční.

Samotná vyšší cena na aplikaci prolití zkušebního úseku polyuretanovou pryskyřicí a podložení polyethylenovými a penefolovými podložkami byla po 19 měsících bezproblémového provozu vyhodnocena jako ekonomicky výhodnější, nežli nutnost 3x ročně zmíněný úsek podbíjet ručními podbíječkami a doplňovat štěrkové lože do předepsaného profilu.

LITERATURA:

[1] Předpis SŽDC S3 .: Železniční svršek, SŽDC 2011.

[2] PLICKA Tomáš, SILNICE ŽELEZNICE, (ONLINE) last updated: 2009-12-23 [cit. 2013-10-15]. Dostupné z WWW: http://www.silnice-zeleznice.cz/clanek/stabilizace-kolejoveho-loze-technologii-lepeni-sterku-pryskyrici/

[3] Interní materiály SŽDC s. o.

Reduce the creation and deepening of local defects of using technology shedding ballast of epoxy resin

This contribution is focused on the use of technology shedding ballast by resin in order to avoid a deepening of local defects on the track SŽDC s.o. The lecture describes the applications, the establishment of a test section at the hotbox detector between Vlkov u Tišnova – Řikonín stations in the 2nd line track, tracking and follow-up evaluation after 19 months of traffic working.