Metodika návrhu studených asfaltových směsí uplatňovaná ve Francii

Rubrika: Zajímavosti

V současném společensko-politickém kontextu, ve kterém snižování energetické náročnosti a požadavky na ochranu životního prostředí stále více sílí, jsou v oblasti silničního stavitelství tyto aspekty uplatňovány ve formě moderních technologií a postupů, které se postupně promítají do technických předpisů. Řada nově zaváděných přístupů přitom má i silný ekonomický podtext.

Studené asfaltové emulzní směsi se přitom jeví jako vhodná technologie splňující tyto požadavky [1], jakkoli je opomíjená a podceňovaná. Asfaltové směsi obalované za studena (při teplotách okolního prostředí) jsou nejčastěji směsi zvlhčené frakce kameniva a asfaltové emulze, které vykazují změny vlastností v průběhu štěpení asfaltové emulze, respektive z nevázaného materiálu se stává v průběhu konsolidace a tuhnutí standardní asfaltová směs [2]. Studené směsi jsou materiály, jejichž konečné vlastnosti se významným způsobem mění a dotvářejí v čase, zvláště v jejich počátečním stadiu je soudržnost nízká a vytváří se postupně [3]. Charakteristiky studených směsí se vzhledem ke svým specifickým vlastnostem (chemické reakce mezi kamenivem a asfaltovou emulzí, přítomnost vody, mezerovitost, doba zrání apod.) velmi liší od vlastností a chování asfaltových směsí hutněných za horka [4, 5]. V současné době ve světě neexistuje žádná „všeobecně přijímaná“ návrhová metoda pro studené asfaltové směsi. Vycházet lze z poznatků amerického přístupu formulovaného v tzv. Cold Mix Design Manual nebo z národních technických předpisů (norem) využívaných ve Francii. Kromě toho, vzhledem k nedostatku jednotnosti laboratorních postupů a jejich hodnocení, zejména v rané fázi zrání, je obtížné tvořit spolehlivé korelace mezi výsledky experimentů, které jsou popsány v literatuře od různých odborníků a expertních týmů.

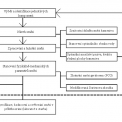

Obecný přístup k návrhu studených směsí dle francouzských technických předpisů lze shrnout do čtyř základních kroků (viz dále uvedený obrázek 1).

Technický postup uplatňovaný při návrhu asfaltového betonu obalovaného za studena (BBF) a asfaltovou emulzí obalené kamenivo pro podkladní vrstvy (GE) je založený především na funkčním přístupu. Vlastní technologie obalování kameniva asfaltovou emulzí má počátky v 60. letech ve Francii, která je jedním z největších producentů těchto směsí na světě [6] a právem ji lze v mnoha ohledech považovat za průkopníka řady dobrých myšlenek, které se vztahují k technologiím pro asfaltové vozovky. V tomto ohledu se jen v roce 2011 ve Francii vyprodukovalo cca 1 600 000 tun studených směsí [zdroj: EAPA].

1. ASFALTOVÝ BETON OBALOVANÝ ZA STUDENA (BBF – BÉTON BITUMINEUX Á FROID)

Metodika návrhu je definována ve francouzském předpisu NF P98-139 (Couches de roulement: Bétons bitumineux á froid). Asfaltový beton obalovaný za studena je směs kameniva frakce 0/10 nebo 0/14, vody a asfaltové emulze, míchaný v centru a zhutněný během 24 hodin. Kamenivo musí být zcela obaleno asfaltovým pojivem. Tato směs se navrhuje pro obrusné vrstvy v tloušťce 5 cm až 8 cm, kde průměrná denní intenzita v nejvíce zatíženém pruhu komunikace nepřesahuje 300 těžkých nákladních vozidel (5 t), respektive pro třídu dopravního zatížení T2 a nižší. Požadavky na kamenivo jsou rozděleny na požadavky pro drobné (písek – 0/D, 1 < D ≤ 6,3) a hrubé kamenivo (štěrkopísek – d/D, d > 1 a D ≤ 125) a filer (0/D, D < 2 a propad na sítě 0,063 alespoň 70 %) dle NF P18-101 (Garanulats-Vocabulaire-Définition et classification). Požadované parametry kameniva pro asfaltový beton obalovaný za studena jsou uvedeny v tabulkách 1, 2 dle NF EN 13043 (Granulats pour mélanges hydrocarbonés et pour enduits superficiels utilisés dans la construction des chaussées, aérodromes et d‘autres zones de circulationa) a NF P18-545 (Granulats- Eléments de définition, conformité et codification). Klasifikace odpovídá příslušným požadavkům na geometrické, fyzikální a chemické vlastnosti, které musí kamenivo v tomto typu směsi splňovat.

Tabulka 1 – Požadavky na fyzikální vlastnosti drobného a hrubého kameniva

| Mechanická odolnost ŠP 1) | C | B |

| Klasifikace ŠP | III | III |

| Klasifikace písku | a | a |

| CPA 1) | Dle normy P 18 - 101 | |

| 1) Koeficient zrychlené ohladitelnosti není požadovaný pro frakci kameniva vyšší než 6,3 mm | ||

| Podíl drcených zrn ŠP a písku | Ic ≥ 60 nebo Ic = 100 nebo Rc ≥ 2 | ||

| Propad na středním sítu ŠP | Velikost zrn (mm) | Střední síto (mm) | Propad (%) |

| 4 - 6,3 | 5 | 30 - 55 | |

| 6,3 - 10 | 8 | 37 - 62 | |

| 10 - 14 | 12,5 | 52 - 77 | |

| 1) Vmíchání 10 % oblých zrn písku je přijatelné pro dosažení požadované mezerovitosti | |||

Tabulka 2 – Požadavky na filerovou složku kameniva

| Zkouška | Hodnoty |

| Pórovitost (Rigden) P 18 - 565 | IVR ≤ 40 % |

| Absorpční schopnost (množství jemného kameniva nezbytné pro absorpci 5 g asfaltu 50/70) | PA ≥ 40 g |

| Stanovení bodu měknutí (hodnota rozdílu teplot zkoušky kroužek a kulička směsi asfaltu (v poměru 60 % kameniva a 40 % asfaltu 50/70) a jemného kameniva dle NF T 66 - 008) |

10 °C ≤ rTBA ≤ 20 °C |

| Množství methylenové modři adsorbované na 100 g jemného kameniva | VBta ≤ 1 g |

Návrh vhodné kostry kameniva je deklarován hodnotami propadů na specifických sítech, přičemž drobné odchylky čáry zrnitosti kameniva nejsou chybou. Je nutné zdůraznit, že vhodná volba kameniva, respektive jeho parametrů spolu s vhodným typem asfaltové emulze je při návrhu studených směsí zásadní. Tato skutečnost se týká i výběru emulgátoru a celkového složení asfaltové emulze, která by se měla vždy optimalizovat v závislosti na použitém kamenivu. Hodnoty propadů na vybraných sítech jsou uvedeny v tabulce 3.

Tabulka 3 – Teoretická čára zrnitosti

| Procentní propad na sítě (mm) | 0/10 nebo 0/14 (%) |

| 6,3 | 65 |

| 2 | 35 |

| 0,08 | 7 |

Pojivo používané pro asfaltový beton obalovaný za studena je kationaktivní pomaluštěpná emulze s asfaltem penetrace 70/100 – 180/220 nebo modifikovaným asfaltem, která splňuje požadavky uvedené v evropské harmonizované normě NF EN 13808 (Bitumes et liants bitumineux – Cadre de spécification pour les émulsions cationiques de liants bitumineux). V případě kyselého kameniva musí být pH emulze > 1,8 a v případě zásaditého kameniva musí být pH emulze > 2,2. Rovněž důležité je hledisko adsorpce asfaltových kapek na povrch kameniva. Vzhledem k rozmanitosti mineralogického složení kameniva a fyzikálně-chemické rozmanitosti asfaltových emulzí (obsah povrchově aktivních látek atd.), není možné spolehlivě předvídat jejich vzájemné chování [7]. Pro stanovení teoretického optimálního množství asfaltové emulze je ve Francii zásadně použita metodika výpočtu dle součinitele sytosti. Obsah zbytkového pojiva p je odhadnutý z hodnoty součinitele sytosti K, specifického povrchu kameniva X a korekčního koeficientu α závislého na objemové hmotnosti kameniva pr vyjádřený v g/cm3. Součinitel sytosti musí mít hodnotu > 3,6, což odpovídá zpravidla množství emulze 10 % ve směsi, přičemž emulze je alespoň s 60% obsahem asfaltu. Tato skutečnost bude pravděpodobně jedním z omezujících faktorů pro její zavedení v ČR, kde obecně panuje přesvědčení, že asfaltové směsi je třeba navrhovat s minimálním množstvím asfaltového pojiva. Tuto skutečnost zpravidla označujeme „nákladovou optimalizací“, na kterou přistupují zhotovitelé i investoři. Ve skutečnosti se bohužel jedná o ekonomický nesmysl, ve smyslu jakékoli udržitelnosti.

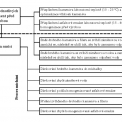

Dalším důležitým prvkem při návrhu studené směsi je stanovit optimální vlhkost směsi. Technický předpis NF P98 – 139 jednoznačně neurčuje postup stanovení potřebné vlhkosti. Optimální vlhkost vedle postupu míchání lze stanovit dle NF P98-257-1 (Méthode ďessai de détermination de la qualité ďenrobage manuel de matériaux hydrocarbonés á froid). V tomto případě se měří procento obalení povrchu kameniva pojivem při manuálním obalování, přičemž lze snadno stanovit optimální vlhkost potřebnou ke zpracování směsi. Vlastní směs je míchána v míchacím zařízení. Sekvence dávkování a míchání jednotlivých komponent je stanovena dle typu míchacího zařízení. Jednotlivé typy se odlišují výkonností a způsobem míchání směsi. Veškeré práce v laboratoři jsou prováděny v šaržích. Není možné, aby přesně reprodukovaly provoz zařízení ve výrobnách, které jsou v případě těchto směsí a dle praxe zavedené ve Francii většinou kontinuální. Nicméně, bez ohledu na typ míchacího zařízení, je nezbytné, aby se výroba prováděla v laboratoři tak přesně, jak je možné (pořadí přidávání složek, sekvenční distribuce vody a asfaltové emulze, čas míchání atd.), aby směs byla nejblíže parametrům, při kterých bude realizována v centru a reprezentovala stav při pokládce. Na obrázku 2 je uveden příklad vlastního postupu při míchání studené směsi. Dalším důležitým aspektem je teplota směsi a doba míchání. Obecně se pro studené směsi doporučuje teplota v rozmezí 18 °C a 25 °C.

Proces míchání a obalování kameniva pojivem lze provést několika postupy:

- „One step“ (dávkování jednotlivých složek: kamenivo, voda, emulze);

- Předobalené drobné kamenivo (dávkování kameniva ve dvou fázích);

- Předupravené drobné kamenivo (chemické zlepšení reaktivity drobného kameniva, dávkování kameniva ve dvou fázích);

- Sekvenční obalování kameniva (dvojité dávkování kameniva a emulze).

Po umíchání musí zůstat směs alespoň 20 minut v klidu, než se naplní do forem a zhutní se. Postupy pro přípravu zkušebních těles pro asfaltový beton obalovaný za studena jsou dva, přičemž na zkušebních tělesech jsou stanoveny fyzikálně mechanické parametry (mezerovitost, pevnost v tlaku a vodní citlivost za definovaných podmínek) dle tabulky 4 a 5, které směs musí splňovat. Tyto postupy jsou popsány v předpisech NF P98-251-4 (Essais statiques sur mélanges hydrocarbonés, Partie 4: Essai DURIEZ aménagé sur mélanges hydrocarbonés à froid à l‘émulsion de bitume) a NF P98 – 252 (Détermination du comportement au compactage des mélanges hydrocarbonés, Essai de compactage á la presse á cisaillement giratoire (PCG)), která již byla nahrazena evropskou technickou normou EN 12697-31 (Bituminous mixtures – Test methods for hot mix asphalt – Part 31: Specimen preparation by gyratory compactor), které jsou uvedeny níže.

Tabulka 4 – Mechanické odolnosti asfaltového betonu obalovaného za studena dle NF P98-139

| Zkouška | 0/10 nebo 0/14 |

| Zkouška Duriez (NF P98-251-4)1) | |

| Pevnost v tlaku po 14 dnech na vzduchu | |

| Základní asfalt 180/220 | ≥ 3 MPa |

| Jiný základní asfalt | ≥ 4 MPa |

| Poměr r/R | ≥ 0,7 |

| 1) Během laboratorní přípravy po zamíchání kameniva a vody ponechat 5 minut tuto směs v klidu a následně dávkovat asfaltovou emulzi | |

Tabulka 5 – Mezerovitost asfaltového betonu obalovaného za studena dle NF P98-139

| Zkouška | Mezerovitost (%) |

| Metoda Duriez (NF P98-251-4)1) | 6 - 11 |

| Zhutňování směsí gyrátorem | |

| (NF P98-252)1) | |

| 10 otáček | ≥ 12 |

| 60 otáček | 5 - 12 |

| 1) Během laboratorní přípravy po zamíchání kameniva a vody ponechat 5 minut tuto směs v klidu a následně dávkovat asfaltovou emulzi | |

Výrobní podmínky jsou upraveny v NF P98-150-2 (Enrobés hydrocarbonés à froid – Exécution des assises de chaussées, couches de liaison et couches de roulement – Partie 2: Enrobés hydrocarbonés à froid – Constituants, formulation, fabrication, transport, mise en oeuvre et contrôle sur chander).

2. ASFALTOVOU EMULZÍ OBALENÉ KAMENIVO (GE – GRAVES ÉMULSION)

Metodika návrhu směsi kameniva obaleného asfaltovou emulzí je upravena v předpisu XP P 98 121 (Assises de chaussées, Graves émulsion). Je to materiál připravený z asfaltové emulze, kameniva a vody, který se dávkuje a míchá za studena v centru nebo na místě. Směs kameniva obalovaného emulzí se rozděluje na dva typy podle jeho použití. Rozlišuje se typ R, frakce 0/6, 0/10 nebo 0/14, používaný pro reprofilace Rrp nebo lokální vysprávky vozovek Rrl. Typ S frakce 0/10, 0/14 nebo 0/20 je používaný pro podkladní vrstvy komunikací s dopravním zatížením T1 a nižší (viz tabulka 6).

Tabulka 6 – Dopravní zatížení

| Směs | Průměrná denní intenzita TNV |

| GErp | 150 - 300 |

| GErl | ≤ 50 |

| GE S | 300 - 750 |

Směs kameniva obaleného asfaltovou emulzí charakterizuje poměrně vyšší obsah zbytkového pojiva (viz tabulka 6). Stojí za povšimnutí, že pro GE je charakteristické preferenční zachycení asfaltového pojiva jemným či drobným kamenivem, což má za následek vytvoření malty bohaté na pojivo, kterou se spojí hrubé kamenivo, jež nemusí být následně kompletně obalené pojivem. Tato nestejná distribuce pojiva ve směsi poskytuje specifické vlastnosti (plastické chování, transport vody ve směsi, zrání, problematika laboratorního zpracování), [7]. Z hlediska návrhu směsi je postupováno obdobným způsobem jako v případě asfaltového betonu obalovaného za studena. Požadované parametry kameniva obalovaného asfaltovou emulzí jsou uvedeny v tabulce 7.

Tabulka 7 – Požadavky na fyzikální vlastnosti drobného a hrubého kameniva

| Mechanická odolnost ŠP | Dnc |

| Klasifikace ŠP | III |

| Klasifikace písku | a |

| Podíl drcených zrn ŠP a písku | Ang 3 |

Jemnozrnná složka kameniva musí být v souladu s NF P18-545. Požadavky jsou uvedeny v tabulce 8.

Tabulka 8 – Fyzikální požadavky na jemnozrnnou složku kameniva

| Zkouška | Kategorie EN 13043 |

| Hodnota methylenové modři | MBF 10 |

Návrh vhodné kostry kameniva je deklarován hodnotami propadů na specifických sítech, přičemž drobné odchylky čáry zrnitosti kameniva nejsou chybou. Hodnoty propadů na vybraných sítech jsou uvedeny v tabulce 9.

Tabulka 9 – Teoretická čára zrnitosti

| GE Propad na sítě (%) |

Typ R | Typ S | ||||

| 0/6 | 0/10 | 0/14 | 0/10 | 0/14 | 0/20 | |

| 2 | 40 | 40 | 40 | 35 | 33 | 31 |

| 0,063 | 7 | 6 | 6 | 6 | 6 | 6 |

Pro GE se jako pojivo používá pomaluštěpná kationaktivní asfaltová emulze s asfaltem penetrace 35/50, 50/70, 70/100, 160/220 nebo modifikovaný, či fluxovaný asfalt. Minimální obsah pojiva je uvedený v tabulce 10.

Tabulka 10 – Obsah zbytkového pojiva v GE

| GE | Frakce | Tloušťka vrstvy (cm) | Minimální obsah zbytkového pojiva (%) |

| Typ R | 0/6 | ≤ 6 | 4,5 |

| 0/10 | ≤ 8 | 4,2 | |

| 0/14 | ≤ 12 | 4,2 | |

| Typ S | 0/10 | 5-10 | 3,8 |

| 0/14 | 6-12 | ||

| 0/20≤ | 8-10 |

Stanovení obsahu vody ve směsi se zároveň s metodikou míchání směsi v laboratoři a výrobou zkušebních těles řídí stejnými postupy popsanými výše (viz asfaltový beton obalovaný za studena), nicméně obsah vody ve směsi bývá cca 7 %. Fyzikálně mechanické parametry jsou stanoveny pouze pro typ směsi GE S (viz tabulka 11).

Tabulka 11 – Volumetrické a mechanické parametry směsi GE S

| GE S | |

| Zkouška Duriez (NF P98-251-4) | |

| Mezerovitost (%) | ≤ 13 |

| Pevnost v tlaku po 14 dnech zrání (MPa) | |

| Asfalt 160/220 | ≥ 2,5 |

| Asfalt 70/100 | ≥ 3,5 |

| Asfalt 50/70 | ≥ 4 |

| Jiný základní asfalt | ≥ 4 |

| Poměr r/R | ≥ 0,55 |

| Zhutnění směsi gyrátorem (PCG) | |

| Asfalt 160/220 | |

| Mezerovitost (%) | |

| 10 otáček | ≤ 22 |

| 200 otáček | ≤ 12 |

| Jiný základní asfalt | |

| Mezerovitost (%) | |

| 10 otáček | ≤ 22 |

| 200 otáček | ≤ 15 |

Modifikovaná Duriezova zkouška

Tato modifikovaná zkušební metoda výroby zkušebních těles dle NF P98-251-4 umožňuje stanovit mezerovitost a zároveň určuje z pevnosti v tlaku (při stanovených podmínkách) odolnost proti účinkům vody studených směsí. Výroba těles je prováděna tak, že směs je hutněna statickým tlakem ze dvou stran. Statický tlak se udržuje po dobu pěti minut v rámci dvou módů zatížení (viz tabulka 12). Rychlost zatěžování je 1 mm/s, přičemž maximální síly musí být dosaženo za 5 s až 60 s. Při hutnění musí být zajištěn odvod vytlačené vody.

Tabulka 12 – Hodnoty statického zatížení dle módu při výrobě zkušebních těles

| Velikost max. zrna | F (kN) | Ø válcové formy (mm) | Počet těles (mód 1/mód 2) | |

| Mód 1 | Mód 2 | |||

| D < 14 mm | 60 | 20 | 80 | 12/2 |

| D > 14 mm | 120 | 40 | 120 | 10/2 |

Obecně se v rámci módu 1 na dvou tělesech hydrostatickou metodou stanoví objemová hmotnost a vypočte se mezerovitost směsi v J+1. Na ostatních vzorcích je v průběhu zrání (J+1, J+8, J+15) stanovena geometrickou metodou objemová hmotnost MVA(J+k), dále se vypočte mezerovitost vgéo1 a vlhkost směsi W(J+k). Zkušební tělesa jsou uložena po dobu 7 dní při teplotě 18 °C a při 40% až 70% relativní vlhkosti vzduchu. Po sedmi dnech zrání (J+8) se polovina těles ponechá ve stejných podmínkách a druhá polovina se ponoří do vody při teplotě 18 °C na dalších 7 dní. Po čtrnácti dnech zrání na vzduchu a kombinovaném zrání (J+15) se tělesa podrobí zkoušce pevnosti v prostém tlaku. Poměrem získaných pevností v tlaku r/R se získá koeficient odolnosti proti vodě.

V módu 2 se na tělesech stanoví pouze objemová hmotnost MVA2 geometrickou metodou a vypočte se mezerovitost vgéo2.

Výše uvedený postup je stanoven pro normalizované zrání zkušebních těles, ovšem existují i postupy urychleného zrání (35 °C, relativní vlhkost vzduchu 20 % a následné zvýšení teploty na 50 °C).

Výroba zkušebních těles gyrátorem (PCG)

Gyrátor obecně slouží k výrobě zkušebních válcových těles určených k testování dalších mechanických vlastností nebo ke stanovení mezerovitosti pro určitý počet otáček. Obecně u gyrátorů platí, že ke zhutnění dochází současným vyvoláním mírné statické komprese vzorku shora a pohybem formy v ose, která tvoří kónickou rotační plochu. Horní část formy je v přístroji odkloněna o vrcholový úhel, kdežto část spodní by v ideálním případě měla zůstat kolmo k ose vzniklé kuželové plochy.

Využívání gyrátoru při výrobě zkušebních těles sahá až do třicátých let 20. století. První přístroj byl sestaven v Texasu. Po druhé světové válce se rozšířila Marshallova zkouška a od idejí využití tohoto přístroje se upustilo. Výjimkou byla Francie, kde se o gyrátor začali vědci zajímat v 50. letech minulého století. V šedesátých a sedmdesátých letech, po provedení řady výzkumných prací, byl zde přístroj zaveden do praxe. Jeden z prvních francouzských gyrátorů byl vyroben v LCPC. V letech 1974 až 1985 to byly hlavně typy PCG 1 a PCG 2 s průměrem formy 160 mm. Tlak byl nastaven jako konstantní o velikosti 0,6 MPa. Náklon hlavní osy byl v rozmezí 1° až 4°. Od roku 1996 byl společností LCPC vyráběn typ PCG3 (viz obrázek 3), u kterého se může tlak měnit v rozmezí 0,5 MPa až 0,8 MPa, úhel je nastavitelný v hodnotách 0,5° až 2° a průměr formy je standardizován na 150 mm. V původním francouzském předpisu (NF P 98-252) z roku 1993 byl náklon hlavní osy 1° a rychlost 6 ot/min při tlaku 0,6 MPa. Později byla tato rychlost navýšena na 30 ot/min. Je nutné zmínit, že francouzský přístup definuje počet otáček vzhledem k tloušťce pokládané vrstvy, bez ohledu na dopravní zatížení [8, 9].

Při výrobě zkušebních těles se nejprve stanoví hmotnost navážky, která je získána z maximální objemové hmotnosti směsi, přičemž je nutno v rámci studených směsí uvážit vlhkost směsi. Dále se provede výběr průměru formy dle maximálního zrna D (pro studené směsi se běžně používá forma s průměrem 150 mm). Počet zkušebních těles by měl být alespoň 3. Hodnota obsahu mezer podle počtu otáček gyrátoru je funkcí měřené výšky vzorku h(ng) při konkrétních otáčkách a výšky vzorku při nulové mezerovitosti hmin.

Je nutné zmínit, že výsledky jsou ovlivněny řadou faktorů, než je tomu u směsí hutněných za horka. Těmito faktory jsou obsah vody, která je v průběhu hutnění odváděna pryč, a proto znemožňuje výpočet složení směsi, dále typ a obsah použité emulze. Korelace výsledků zhutnitelnosti studených směsí v laboratoři a in situ je obtížné hledat, přičemž této problematice se věnuje v současnosti řada experimentálních výzkumů a vědeckých prací. Polní výsledky však ukazují, že je pravidelně dosahováno 85% zhutnění, i když laboratorní výsledky vykazují nižší obsah mezer [5].

Tento příspěvek vznikl za podpory programu Centra kompetence Technologické agentury České republiky (TA ČR), číslo projektu TE01020168 (CESTI).

LITERATURA:

[1] Wendling, L., Gaschet, J., Ollier, S., Maguet, E., Gallier, S., Gineys, P.: Compactibility of cold bituminous mixes: A new device devoted to emulsion – Treated gravel characterization, 2008.

[2] Choudhary, R.: Use of Cold Mixes for Rural Road Construction, In: International Conference on Emerging Frontiers in Technology for Rural Are, 2012, s 20–24.

[3] Serfass, J.-P., Poirier, J.-E., Henrat, J.-P., Carbonneau, X.: Influence of curing on cold mix mechanical performance, Materials and Structures – Matériaux et Constructions, Vol. 37, June 2004, pp 365–368.

[4] Studie vlastností směsí s asfaltovou emulzí: Spolupráce veřejného a soukromého sektoru – Výroba směsí, odběr vzorků a uložení v laboratoři, Silnice a mosty 3/2012, pp 43–46.

[5] Lesueur, D.: Predicting the in-place compacity of cold mixes, 2nd Eurasphalt & Eurobitume Congress Barcelona, 2000.

[6] Grüner, K.: Asfaltové emulzie při výstavbe a údržbe ciest, C.S.Bitunova, 2007, pp 152.

[7] Serfass, J.-P., Carbonneau, X., Delfosse, F., Triquigneaux, J.-P.: Comportement et methodologie d‘evaluation – Enrobes a I‘emulsion, fruits d‘une federation de competences, RGRA 2010-2011.

[8] Harman, T., Bukowski, J., Moutier, F., Huber, G.: The History and Future Challenges of Gyratory Compaction 1939 – 2001, 2001.

[9] Buráň, F.: Využití gyrátoru při návrhu směsí recyklace za studena, diplomová práce, České vysoké učení technické v Praze, 2007.

The Method of Cold Asphalt Mixture Proposals Implemented in France

Cold emulsified asphalt mixtures technology currently complements especially hot and warm asphalt mixtures technology used especially for application on roads with lower traffic load. Cold emulsified asphalt mixtures technology has been used for many years in North America and France. In other parts of the world, cold emulsified asphalt mixture technologies are used and known especially in the area of recycling. In general, there presently is not uniform worldwide procedure for design and evaluation of cold emulsified asphalt mixtures. This paper is focused on summarization of design methodology and laboratory evaluation of cold asphalt mixtures according to France national standards, especially methodologies for design of cold asphalt concrete BBF (Béton bitumineux á froid) and asphalt mixtures for base courses GE (Grave émulsion).