Zajímavosti

Zajímavosti  TOTAL ECO2 – Nízkoteplotní asfalty také pro střední a malé stavební společnosti

TOTAL ECO2 – Nízkoteplotní asfalty také pro střední a malé stavební společnostiTOTAL ECO2 – Nízkoteplotní asfalty také pro střední a malé stavební společnosti

Rubrika: Zajímavosti

V rámci snahy o zmírnění dopadu výroby a pokládky asfaltových směsí na životní prostředí a lidské zdraví, bez kompromisů na straně kvality, vyvinula společnost TOTAL nízkoteplotní asfalt upravený aditivy na zcela přírodní bázi, který nabízí stavebním firmám celou řadu výrobních, ekologických a ekonomických výhod.

Nová řada pojiv – Azalt ECO2 a Styrelf ECO2 – bude na trh v České republice uvedena v tomto roce. Aditivy a povrchově aktivními látkami upravený asfalt umožňuje snížit teplotu při výrobě asfaltové směsi a její pokládce až o 40 °C. Zkušební pokládky ve Francii, Anglii, Nizozemsku a Španělsku prokázaly, že vlastnosti výsledné směsi jsou na stejné úrovni jako vlastnosti běžné horké směsi.

Rozsáhlou škálou laboratorních analýz bylo zjištěno, že vlastnosti asfaltových směsí jsou stejné, v některých parametrech dokonce lepší, co se týče zhutnitelnosti, odolnosti proti tvorbě trvalých deformací a odolnosti proti účinkům vody, ve srovnání s kontrolním úsekem pokládaným za horka.

Jednou z výhod tohoto pojiva je skutečnost, že může být dodáno ve formě ready-to-use, tedy již obsahující aditiva, což znamená, že lze vyrábět širokou paletu nízkoteplotních asfaltových směsí bez nutnosti kapitálových investic do nových výrobních zařízení na obalovně. Do směsi není třeba vstřikovat vodu nebo jakákoliv jiná aditiva, jako jsou například přilnavostní přísady, pěnit asfalt, nebo jej během výroby jakkoliv modifikovat. Pojivo odpovídá specifikacím podle ČSN EN 12591 a ČSN EN 14023, a není tudíž nutno nijak upravovat receptury. Asfalt je dodáván připraven k použití při standardním postupu výroby, na který je obalovna nastavená. Pojivo lze míchat s kamenivem při snížené teplotě, ale také při běžné teplotě a rozšířit tudíž hutnící okno, či pokládat směs na vzdálenějších místech.

První pokusný úsek v Blois ve Francii byl položen v roce 2009, včetně srovnávacího úseku z horké asfaltové směsi, a je pravidelně kontrolován. Pro tento účel byl vybrán úsek s vysokým podílem těžké nákladní dopravy. Na pokládku bylo použito 535 tun asfaltové směsi s pojivem Azalt ECO2 35/50, která byla vyrobena při teplotě 120 °C.

Tab. 1 – Vlastnosti asfaltových směsí vyrobených na obalovně při pokládce zkušebního úseku v Blois

| Azalt ECO2 | ||||

| Druh zkoušky | Norma | Horká směs | NT směs (ECO2) | Požadavek NF EN 13108-1 |

| 165 °C | 120 °C | BBSG2 0/10 | ||

| Gyrátor – mezerovitost po 60 otáčkách | NF EN 12697-31 | 7,8 | 8 | 5 ≤ V60 ≤ 10 |

| Zkouška Duriez rwater (MPa) | NF P98-251-1 | 10,31 | 9,9 | |

| Rair (MPa) | 10,99 | 12,27 | ||

| rwater / Rair | 0,94 | 0,81 | ≥ 0,75 | |

| Hloubka vyjetí koleje při 60 °C po 30 000 cyklech (%) | NF EN 12697-22 | 5,1 | 4,8 | ≤ 7,5 |

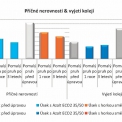

Tab. 2 – Energetické úspory při výrobě a pokládce asfaltové směsi s ECO2 technologií v Blois

| Azalt ECO2 | |||||

| Zdroj energie | Horká směs | NT směs | Horká směs | NT směs | Doprava (10 km) |

| Obalovna | Pokládka | ||||

| Zemní plyn (MJ/ t směsi) | 200,02 | 128,11 | * | * | * |

| Nafta (MJ/t směsi) | * | * | 12,98 | 14,86 | 10,57 |

| Elektřina (MJ/t směsi) | 4,25 | 3,47 | * | * | * |

Obavou byla možnost zanášení odlučovacích filtrů, jejichž efektivita proto byla během celé doby výroby sledována a nebylo zjištěno jejich ucpávání. Úspora paliva, spotřebovaného hořákem na obalovně, se přehoupla mírně přes 35 %, ve srovnání s běžnou horkou směsí. Celkově došlo k 47% snížení emisí do ovzduší, což přispívá ke značnému snížení charakteristického zápachu obalovny, který může být problematický obzvláště v zalidněných oblastech, zatímco emise oxidu uhličitého byly sníženy o 30 %.

Směs s pojivem Azalt ECO2 35/50 byla v Blois pokládána při 115 °C a hutněna při 110 °C – zhruba o 40 °C chladněji, než v případě běžné horké asfaltové směsi. Kromě laboratorních zkoušek potvrdily také zkoušky na místě, provedené po 1 roku a později po 3 letech, že mezi kontrolním úsekem z horké směsi a zkušebním úsekem s pojivem ECO2, nedochází k žádným rozdílům, co se týče povrchových vlastností vozovky a přilnavosti pojiva s kamenivem.

Další zkušební úseky byly realizovány například na příjezdových cestách k výrobním závodům, na parkovištích, a také s užitím R‑materiálu až do výše 50 %.Zkušební úsek v Rennes byl v rámci snahy dále zmírnit dopad pokládky na životní prostřední realizován s 10 % podílem R‑materiálu v obrusné vrstvě a s 20 % podílem R‑materiálu v podkladní vrstvě.

Při této příležitosti byla pečlivě sledována kvalita obalení kameniva a možnost hutnit směs s R‑materiálem při nižší teplotě. Nízkoteplotní varianta byla míchána při 125 °C, pokládána při 120 °C a hutněna při přibližně 100 °C. Obrusná vrstva obsahovala kamenivo nejhrubší frakce 10 mm a podkladní vrstva 14 mm. Snížení spotřeby energie na obalovně v případě druhého pokusného úseku dosáhlo 20 % a vizuální prohlídka vozovky po 18 měsících neukázala žádné známky poklesu kvality.

S vědomostí trendu a možná také nutnosti zvyšovat podíl R-materiálu v asfaltové směsi byl v Nizozemsku při teplotě směsi 120 °C úspěšně položen zkušební úsek s pojivem Azalt ECO2, obsahující 50 % recyklátu. Obzvláště kombinace užití většího množství R‑materiálu a snížení spotřeby energie při ohřevu směsi na obalovně, nabízí stavebním firmám zajímavý nástroj.

Míra zhutnění byla v případě nízkoteplotní asfaltové směsi v porovnání s horkou směsí dokonce mírně vyšší. Toto zjištění je podporováno také feedbackem z USA, který poukazuje na skutečnost, že v případě staveb, kde je smluvní platba vázaná na míru zhutnění, působí tento fakt v některých případech jako hybná síla pro volbu nízkoteplotní směsi. Skutečnost, že v dnešní době je již více než 25 % asfaltových směsí vyrobených v USA vyrobeno z nízkoteplotních asfaltů, je potom pouze logická.

Od prvního pokusného úseku bylo ve Francii položeno již více než 20 000 t asfaltové směsi obsahující Azalt ECO2 pojivo, jak při nízkých teplotách a větru, tak při vysokých letních teplotách. Ve Francii se již asfalt po úspěších se zkušebními úseky začal komerčně prodávat. Podle ohlasů pracují operátoři ve výrobě s ECO2 pojivem rádi, neboť se chová zcela jako běžná horká směs.

Výhody pojiva ECO2 lze shrnout do následujících bodů:

- Snížení spotřeby plynu nebo topného oleje až o 35 %

- Snížení emisí skleníkových plynů o 30 %

- Možnost přidání většího podílu R-materiálu

- Snížení oxidace a stárnutí asfaltového pojiva v sušícím bubnu a při pokládce a tudíž zvýšená odolnost proti tvorbě nízkoteplotních a únavových trhlin

- Možnost pokládat podkladní/ložní/obrusné vrstvy v rychlejším sledu

- Menší opotřebení obalovny

- Méně horka sálajícího ze směsi a méně výparů na stavbě => Lepší pracovní prostředí, hlavně v intravilánu a v tunelech

- Možnost pokládat při nižších teplotách – Delší sezona

- Možnost pokládat i na místech, která jsou od obalovny pro horkou asfaltovou směs již moc daleko

- Možnost dřívějšího otevření úseku pro dopravu

- Nepřítomnost charakteristického zápachu asfaltu na obalovně

- Zvýšení schopnosti asfaltu obalit kamenivo, zvýšení míry zhutnění a přilnavosti mezi kamenivem a pojivem

Pojiva ECO2 nyní umožňují stavebním firmám vyrábět nízkoteplotní asfaltové směsi bez nutnosti investovat do dalšího vybavení obalovny nebo platit licenční poplatky za užití technologie.

TOTAL ECO2 – Low Temperature Asphalt also for Medium and Small Enterprises

Within the attempt to reduce impact of production and laying of asphalt mixtures on the environment and human health, the company TOTAL has developed, without any quality decrease, low temperature asphalt offering a whole range of production, ecological and economic advantages to construction enterprises.