Zajímavosti

Zajímavosti  Studie realizací ocelobetonových spřažených konstrukcí pomocí ztraceného bednění

Studie realizací ocelobetonových spřažených konstrukcí pomocí ztraceného bedněníStudie realizací ocelobetonových spřažených konstrukcí pomocí ztraceného bednění

Rubrika: Zajímavosti

V České republice, stejně jako i jinde ve světě, je poměrně rozšířená technologie spřažených mostů. Tato technologie betonové mostovky a nosníků z oceli umožňuje efektivní využití obou materiálů. V Anglii, kde má spřažená konstrukce velkou tradici, byla v šedesátých letech minulého století vyvinuta technologie, která usnadňuje provádění těchto mostů, systém ztraceného bednění EMJ Permadec.

Vzorovým příkladem realizace z Anglie z nedávné doby může být například most Twin Sails v přístavním městě Poole, kde bylo pro hlavního zhotovitele Hochtief (UK) Construction Ltd. dodáno 920 metrů čtverečních bednění (obr. 1). Most nad mořskou hladinou, jehož mostovka se bude otevírat až 500× ročně a otevřený připomíná dvě plachty (odsud název), byl otevřen pro veřejnost v roce 2012.

POPIS ŘEŠENÍ ZTRACENÉHO BEDNĚNÍ

Panely EMJ Permadec jsou svým způsobem samy o sobě také kompozitním materiálem. Jedná se totiž o ocelové profily, které dodávají bednicím panelům pevnost. Samotný panel je pak tvořen speciálně vyvinutou sklolaminátovou hmotou, většinou dodávanou v šedém odstínu podobném betonovému povrchu. Panely je ale samozřejmě možno probarvovat. Ocelové profily jsou sklolaminátem obaleny v garantované minimální tloušťce, což dává panelům výjimečnou pevnost a dlouhou životnost. Panely byly v Anglii laboratorně testovány na 120 let životnosti, dynamicky na únavu materiálu a také byly provedeny testy na odtrh zabetonovaného panelu z betonové desky.

Panely jsou odolné chemikáliím a rozmrazovacím solím, mají nulovou nasákavost. Pro český trh byly provedeny dodatečné nepovinné zkoušky umělého stárnutí, odolnosti proti malému plameni a odolnosti proti rozmrazovací soli při zmrazovacích cyklech. Mostovce tak zespodu dodávají extra ochranu proti povětrnostním vlivům a tím prodlužují životnost betonové konstrukce.

Nejstarší reference ztraceného bednění EMJ Permadec jsou právě ve Velké Británii, technologie je však celosvětově rozšířená a používá se také v exotických destinacích jakou je například Srí Lanka nebo Jamajka (obr. 2). Mezi hlavní výhody této technologie patří to, že panely jsou velice lehké, běžně kolem 20 – 50 kg na metr čtvereční dle rozponu a tloušťky mostovky. To má za následek zrychlení bednicích prací, neboť není potřeba žádná manipulační technika ani podpůrné konstrukce. Samonosným panelem běžně manipulují dva dělníci ručně.

Panely jsou vyrobeny a dodávány na míru, na stavbě tak odpadá potřeba dořezů. Odhadem lze namontovat 20 m2 plochy/dělník/hodina. Tradiční metodou překližky je to zhruba 0,5 m2, tedy až čtyřicetkrát pomaleji. Navíc překližku a podpůrnou konstrukci tradičního bednění je po betonáži nutno demontovat, což může být v jistých případech problém kvůli přístupu pod konstrukci. V porovnání s betonovými panely (filigrány atp.) je pokládka EMJ panelů zhruba šestinásobně rychlejší, a to bez nutnosti jeřábu. Pro projektanta je nízká hmotnost bednicích dílců a jejich subtilnost (běžně 6 mm tloušťky) rovněž důležitá, snižuje stálé zatížení a umožňuje optimalizovat návrh konstrukce. Lehké panely navíc umožňují osazení na ocelovou konstrukci ještě mimo finální polohu osazení, tedy bezpečně na zemi, a následně může dojít ke zdvihu celku do finální polohy, viz konkrétní studie dále v článku.

Maximální rozpon panelu teoreticky neexistuje, je spíše ovlivněn finanční rentabilitou takového řešení. Byly vyrobeny a použity EMJ panely rozponu 5 m, což opět umožňuje projektantovi ušetřit rozteč a počet ocelových nosníků. Panely lze rychle vyrobit oproti např. betonovým panelům, dodávka materiálu od objednání na stavbu je

proto rychlejší. Panely se osazují na speciální těsnicí profil a styk mezi jednotlivými panely je opatřen izolační páskou, nedochází tedy k žádnému úniku cementového mléka při betonáži mostovky. Tím je zamezeno poškození nátěru ocelové nosné konstrukce a odpadá nutnost čištění konstrukce a případných oprav PKO po betonáži.

Panely lze vyrobit a ukládat na nosníky kolmo (nejčastější řešení), ale také pod úhlem. Panely pak mají lichoběžníkový tvar. Na zakázku je možno vyrobit i panely podélně a příčně různě tvarované tak, aby vytvarovaly mostovku dle požadavku projektanta, viz dále most Tábor nebo Předměřice. Panely EMJ se vyrábějí už 40 let výhradně v domovské továrně EMJ Plastics v Anglii a transportují se na stavbu na paletách pomocí standardních návěsů nebo v kontejnerech. Panely EMJ byly dodány na zhruba 3 000 mostních objektů, celková plocha bednění se pohybuje v řádech stovek tisíc metrů čtverečních.

STUDIE NĚKOLIKA ZAJÍMAVÝCH REALIZACÍ V ČESKÉ REPUBLICE

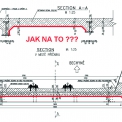

První aplikací v České republice byl v roce 2012 železniční most v Táboře na trati do Bechyně a velmi dobře demonstruje výhody lehkého ztraceného bednění EMJ Permadec. Most na jednokolejné trati se nachází v rušné části města Tábor a překlenuje ulici Budějovickou. Tato komunikace nemohla být během výstavby pro svou nepostradatelnost uzavřena. Původní návrh postupu výstavby počítal s osazením nové ocelové nosné konstrukce na lisy přibližně jeden metr nad finální polohou mostu, podbednění mostovky složitého tvaru (viz obr. 3), vyvázání betonářské výztuže, betonáž mostovky, odbednění po dosažení požadované pevnosti betonu a nakonec spuštění mostu do finální polohy na ložiska.

Všechny výše uvedené kroky by byly prováděny nad velice rušnou městskou komunikací s obrovským bezpečnostním rizikem. Také z hlediska harmonogramu šlo o velice zdlouhavou operaci. Za použití systému lehkého ztraceného bednění o váze cca 50 kg/m², rozponu 3,1 metry a při tloušťce železobetonové desky 320 až 380 mm, mohl být postup prací upraven následovně. Ocelová nosná konstrukce byla smontována na zemi vedle starého mostu a stále na zemi bylo za pouhý jeden den osazeno ztracené bednění. Následně byla stále na zemi vyvázaná betonářská výztuž mostovky. Tento celek (obr. 4) byl potom jedním zdvihem mobilním jeřábem zvednut do finální polohy a osazen na ložiska. Poté došlo v jednom dni k betonáži mostovky. Práce nad rušnou komunikací tak byly omezeny na minimum a byla maximálně zvýšena bezpečnost provádění prací. Realizace rekonstrukce mostu byla významně zkrácena, což jistě ocenil jak zhotovitel Edikt a investor SŽDC, tak jistě samotní obyvatelé města Tábor.

Podobně tvarované bednění, ale menšího rozponu 1,3 m (žb mostovka tl. 250 mm – 330 mm) bylo v letošním roce použito stavební firmou Porr na jiném nově zrekonstruovaném železničním mostě v Předměřicích nad Labem. Překonávanou překážkou byl v tomto případě Labský náhon s hladinou vysoko pod spodní hranou ocelové konstrukce. Špatný přístup pro provádění stavebních prací nad vodou a přísné termíny výluk na železnici předurčil použití technologie ztraceného bednění (obr. 5).

Další zajímavou realizací je rekonstrukce jiného železničního mostu, tentokráte v Praze ve stanici Hostivař. Zkušený tým mostařů Metrostavu divize 5 byl postaven před nelehký úkol zrekonstruovat most nad jednou z nejrušnějších pražských ulic. Polovina rekonstrukce mostu byla provedena sanací stávajících předpjatých prefabrikovaných KT nosníků, druhá snesením těchto nosníků a výměnou za novou spřaženou ocelobetonovou konstrukci.

Problém byl jako většinou na železničních stavbách nedostatek času, ale hlavně zajištění bezpečnosti provádění prací a bezpečnosti provozu pod mostem. Provoz na Průmyslové ulici nešlo pro svou důležitost zcela vyloučit. Spřažená konstrukce se skládala ze dvou celků, první ze 4 a druhý ze 3 nosníků dlouhých 26 m a vysokých 1,6 m. Oba celky měly nosníky shodně osově vzdálené a to 1,8 m. Čistý rozpon pro ztracené bednění byl 1,45 m při uvažované tloušťce žb desky 300 mm. Oba celky byly v příčném řezu zakončeny krátkými konzolemi délky 0,5 m a jedna krajní strana byla dokonce vykonzolována na 1,3 m. Pro tyto konzolové pole byly navrženy, zhotoveny a laboratorně otestovány (zejména dlouhá konzole s ohledem na povolené průhyby) atypické panely.

Pro zajištění maximální bezpečnosti bylo speciálním požadavkem Metrostavu zakončení dlouhé konzole panelu zabudovaným 300 mm vysokým čílkem tak, aby nebylo potřeba dodatečně tento detail bednit a odbedňovat nad ulicí Průmyslová (obr. 6). Krátké konzolky byly zakončeny čílkem výšky 50 mm pro zapření mostních závěrů a opět tak byla eliminována nutnost bednit a následně odbednit komplikovaný detail tesařsky. Ocelové konstrukce byly dopraveny z dílen na stavbu na návěsech již sestavené do celku, na stavbě nastrojeny ztraceným bedněním během pouhého jednoho dne a poté každý celek osazen během květnového dopoledne roku 2015 jediným zdvihem mobilním autojeřábem. Po osazení se okamžitě mohla začít armovat deska mostovky a provést její následná betonáž.

Poslední dvě vzorové studie jsou pro změnu silničními mosty nad extrémně rušným železničním koridorem Brno – Břeclav. Oba mosty jsou od sebe vzdáleny pouze 20 km, oba realizovala firma SDS Exmost a oba jsou z pohledu technologie výstavby téměř identické. Most v obci Pouzdřany byl realizován v roce 2013 (rozpon panelu 1,7 m a 200 mm tl. desky) a most v obci Ladná byl realizován v roce 2015 (1,9 m a 200 mm). V obou případech šlo o náhradu stávajícího mostu v nevyhovujícím stavu za novou spřaženou konstrukci. V praxi se ukázalo zřejmé. Tedy že je ekonomicky a také s ohledem na harmonogram prací a bezpečnost během výstavby (práce nad žel. koridorem) podstatně výhodnější osadit smontovanou ocelovou konstrukci s již nastrojeným lehkým ztraceným bedněním, a také včetně všech odvodňovačů a drenážních trubek (obr. 7) jedním rychlým zdvihem mobilním jeřábem než konstrukci vybetonovat za opěrou a těžký celek pak pomalu vysouvat s nutností následného vstupu pod mostovku do prostoru žel. koridoru za účelem osazení příslušenství.

ZÁVĚR

Výše uvedené studie několika tuzemských realizací měly čtenářům z řad odborné veřejnosti představit nové možnosti v oblasti výstavby mostních konstrukcí. S rostoucími náklady na pracovní sílu a s rostoucím důrazem na efektivitu a bezpečnost práce při výstavbě je technologie lehkého ztraceného bednění u spřažených konstrukcí logickým krokem vpřed. Přibližnou analogii lze nalézt v nástupu systémových bednění monolitických skeletů pozemních staveb v devadesátých letech, a tím vytlačení starého a pomalého systému prkno a rádlovák pro svou neefektivnost.

The Study on Constructing Coupled Steel-Concrete Structures Using Permanent Shuttering

The article describes few bridge references from the Czech Republic on which it demonstrates a unique technology of permanent shuttering. This technology for composite bridges allows the designers to use bigger spans between main girders and also consider less dead load and thus save cost on materials. For the employers and contractors the advantage is in the speed and mainly safety of the works on site.