Ražba tunelů na Islandu

Rubrika: Stavební stroje

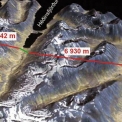

V roce 2006 se společnost Metrostav, a. s., ve sdružení s islandským partnerem Háffel, é.h.f., zúčastnila mezinárodního tendru na výstavbu projektu Hédinsfjördargöng, který zajišťuje vybudování nového silničního spojení mezi městy Siglufjördur a Ólafsfjördur na severu Islandu. Zvláštního významu nabude tato komunikace zejména v zimních měsících, kdy nepříznivé počasí s přívaly sněhu odříznou město Siglufjördur na delší dobu od okolního světa. Projekt obnáší ražbu dvou silničních tunelů v délkách 3.642 m a 6.930 m, jejichž zhotovitelem je Metrostav, a. s. Vlastní výstavba obou tunelů byla zahájena v září 2006 ražbou tunelu ze Siglufjörduru a v listopadu téhož roku z Ólafsfjörduru. Tento článek se zabývá celkovým mapováním ražeb obou tunelů s detailním zaměřením zejména na použitou mechanizaci při jejich realizaci.

GEOLOGICKÉ POMĚRY

Tunely projektu Hédinsfjadargöng jsou raženy v horském masívu Tröllaskagi. Nadloží tunelů se pohybuje od 5 m v blízkosti portálů až do více než 800 m pod vrcholem hory Thverfjall. Z regionálně geologického hlediska se lokalita nachází v terciérní vulkanické formaci. Skladba pohoří je tzv. sendvičová, tvořená lávovými příkrovy čedičů o mocnostech 10–15 m s mezivrstvovými vložkami vulkanoklastických sedimentů a tufů o mocnostech od 0,2 do 1,5 m. Jednotlivé vrstvy protínají téměř svislé pravé čedičové žíly o mocnostech až několik metrů. Většina basaltových žil a zlomů je vysoce zvodnělá a představuje hlavní cestu pro pohyb podzemních vod. Největší zlomy jsou doprovázeny až několik metrů mocnou tektonickou brekcií, s kterou jsou při ražbě spojeny stabilitní problémy. Vzhledem ke značné výšce nadloží, komunikaci puklin, žil a zlomů s povrchem, dosahuje při ražbách tlak vody až 32 barů a množství vody vytékající průzkumnými vrty o průměru 51 mm až 3.000 l/min. Zastižené geologické a hydrogeologické podmínky při ražbě tunelů patří k nejobtížnějším na Islandu.

METODA VÝSTAVBY

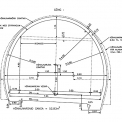

Pro ražbu tunelu byl zvolen postup výstavby metodou Drill and Blast s cílem minimalizovat možná rizika úpadní ražby s co možná nejrychlejším dokončením projektu. Oba silniční tunely jsou proto raženy zároveň, což rozděluje celý projekt na dvě samostatné tunelové stavby. Nejkratší dopravní vzdálenost mezi oběma stavbami je při nezaručené sjízdnosti nejkratší komunikace 60 km, v zimním období je nutné překonat celých 240 km. Teoretický ražený profil je 52,83 m2. V pravidelných vzdálenostech (cca 500 m) jsou v tunelech střídavě vyraženy rozšířené profily pro odstavení vozidel o příčném průřezu 75,25 m2.

Tunel Siglufjördur o délce 3,642 km byl ražen směrem do zcela neobydleného a nepřístupného fjordu Hedinsfjördur. Po jeho proražení a nezbytných pracích na překonání fjordu pomocí silničního náspu a mostu, byla z Hedinsfjörduru zahájena protiražba dalšího tunelu Ólafsfjördur. Ražba tohoto tunelu o celkové délce 6,930 km byla od stejnojmenného města zahájena dva měsíce po začátku prací na kratším tunelu.

OSTĚNÍ A VYBAVENÍ TUNELŮ

Projektová dokumentace a veškeré specifikace jsou založeny na norských předpisech a zkušenostech. Jedná se o „skandinávskou metodu“, kdy se postupuje podle možností s co nejdelšími záběry (5 m) v plném profilu a pokud možno s minimálním počtem zajišťovacích prvků. Pouze v případech zhoršených geologických poměrů je délka záběru zkrácena až na 3 m. Hlavním bezpečnostním prvkem zajišťujícím stabilitu líce výrubu je kotvení svorníky a stříkaný beton aplikovaný mokrou cestou.

Z důvodu snahy o výstavbu trvalého jednoplášťového ostění se používají trvalé svorníky SN a CT BOLT, které mají povrch opatřen galvanizovanou vrstvou a epoxidovým nátěrem. Vrstva stříkaného betonu třídy C 35/40 je navržena o tloušťce 50–80 mm. Po vyražení tunelu a vyhodnocení stavu ostění tunelu ve vztahu k lokálním geologickým a hydrotechnickým podmínkám, je ostění doplněno další vrstvou stříkaného betonu a trvalými svorníky. V místě průsaků pak bude tunel vystrojen izolací proti vodě (a mrazu) z PVC rohoží a PE fólie na obloukové ocelové konstrukci zakotvené do ostění tunelu. Součástí tunelů jsou i hloubené portálové úseky, které jsou budovány z monolitického železobetonu pomocí posuvného bednění. Provozní technologii tunelu tvoří rozvody elektroinstalace zajišťující osvětlení tunelu a funkci ventilátorů napomáhajícím aeraci.

TECHNOLOGIE RAŽEB A POUŽITÁ MECHANIZACE

Průzkumné předvrty a injektáže

Součástí ražby tunelů je systematické vrtání průzkumných vrtů průměru 51 mm, které se obvykle v počtu 1 až 2 ks vrtají v délce 25 až 33 m, s překrytím 10 m. Předvrty slouží pro ověření hydrogeologických podmínek pro ražbu. Na základě množství vody, její teploty a tlaku se rozhoduje o dalším postupu prací. Při zastižení silných přítoků vody (tunel Ólafsfjördur až – 3 000 l/min/vrt, tlak 32 bar, teplota 3 °C) je cíleně injektováno předpolí čelby, tzv. pre-grouting.

Vzhledem k velmi nízkým teplotám podzemní vody v tunelu Ólafsfjördur musely být pro vytvoření injektážní těsnící obálky použity chemické hmoty na bázi polyuretanových pryskyřic. Dobrých výsledků v tunelu Siglufjördur (výskyt geotermálních podzemních vod, t > 15 °C) bylo dosaženo využitím převážně cementových injektážních směsí. Vzhledem k mimořádně obtížným hydrologickým podmínkám bylo na stavbách na injektáže zpracováno 633 tun polyuretanů a 617 tun rychletvrdnoucího cementu.

Trhací práce

Vrtání produkčních vrtů je prováděno pomocí třílafetového vrtacího vozu Tamrock Axera T11-315 TCAD. Vrtací vozy jsou vybaveny poloautomatickým systémem TCAD pro měření pozic a směrů vrtných korunek. Systém je určený pro vrtání s předem připraveným vrtným

schématem, který je do systému TCAD přenášen z flash disku. Pomocí laserového paprsku jsou vrtná schémata i pozice lafet uvedeny do souladu se souřadnicemi tunelu. Obsluha poté zabezpečuje co nejpřesnější navrtání vrtného schématu a navádí lafety na pozice vrtů ručně. Na výstupech z palubního počítače je pak možné zjistit skutečný průběh vrtání – penetrační rychlost, sklony, směry a délky jednotlivých vrtů. Průměrný počet vrtů průměru 48 mm pro trhací práce je 118 v běžném profilu a 175 vrtů pro rozšíření nouzového zálivu.

Pro rozpojování horniny je používána emulzní trhavina Titan 7000, kterou dodává firma Orica Mining Services. Nabíjení je prováděno pomocí čerpacího zařízení Mini SSE (Site Senzitized Emulsion), které se k čelbě dopravuje na nákladním automobilu. Pomocí tohoto systému lze čerpat emulzi současně do dvou nabíjecích hadic. Systém umožňuje dávkovat množství trhaviny v jednotlivých typech vrtů. Obrysové vrty jsou nabíjeny redukovaným množstvím trhaviny, a tím je dosaženo snížení nadvýlomů s minimálním porušením horniny v zaobrysovém prostředí tunelu.

Zavedením emulzních trhavin se podařilo zkrátit čas na vlastní nabíjení trhaviny. Emulzní trhaviny patří k průmyslovým trhavinám s nejmenším množstvím toxických plynů v povýbuchových zplodinách, takže bylo možné zkrátit i čas nutný na odvětrání čelby tunelu. Jednoznačně se potvrdilo, že používaná emulze je trhavina vhodná pro rozpojování v tvrdých a křehkých horninách. V případě výskytu porézních tufů, popř. vyplavování trhaviny silnými přítoky podzemní vody je vhodnější používat klasické náložkové trhaviny. K počinu emulzních trhavin se používají 25 g počinové náložky Nobel Prime, které jsou spolu s rozbuškou vloženy do vrtu současně s hadicí na čerpání emulze a zasunuty na dno vrtu. K roznětu náloží se používají neelektrické rozbušky systému NONEL LP. Pro rozpojení horniny v plné délce záběru 5,2 m (cca 300 m3 rubaniny) je nabíjeno přibližně 700 kg emulzní trhaviny.

Větrání tunelů

Systém větrání je navržen jako separátní foukací větrání. Větrání¨raženého tunelu je prováděno pomocí dvojitého lutnového tahu z nevyztužených luten o průměru 2.100 mm, 1.800 mm a dvou lutnových axiálních ventilátorů Cogemacoustic typ T2 180. Ventilátory jsou doplněny o frekvenční měnič, který umožňuje plynulou regulaci otáček a upravovat tak výkon podle vyražené délky tunelu. Tímto způsobem lze dosáhnout značnou úsporu elektrické energie.

Nakládání a přeprava rubaniny

Pro nakládání je používán kolový nakladač Broyt D 600 W se lžící o velikosti 3,4 m3. Jedná se o stroj, který nemá vlastní pojezdový pohon a k čelbě je dopravován zavěšením lžíce o korbu dumperu. Vlastní pohyb nakladače na čelbě je zapřením se o lžíci a provedením následného posunu. Nasazení tohoto nakladače provázely mnohé těžkosti zejména s rychlým zaškolením osádek a velká poruchovost stroje. Jeho výkon při nakládání je však ve srovnání s kolovými nakladači nepřekonatelný. Navíc je ho možné využívat k dobírání dna tunelu a také k prvnímu obtrhání výrubu. Jako záloha jsou na stavbě připraveny kolové nakladače Volvo L 180 E, které mají na stavbě všestranné využití.

Rubanina je přepravována velkokapacitními dumpery Komatsu HM 350 o nosnosti 33 t a ukládána na dočasné i trvalé skládky v blízkosti tunelových portálů. Při nejdelší dopravní vzdálenosti je na jednom tunelu nasazeno šest automobilů. Vhodný vytěžený materiál je poté ále recyklován v drtičkách na různé frakce a zavážen do tělesa násypů budoucí přilehlé silnice.

Obtrhání výrubu

Obtrhání je v první fázi nahrubo prováděno lžící nakladače Broyt. Po odtěžení rubaniny se v mechanickém obtrhávání pokračuje pomocí pásového bagru Komatsu PC 240 s impaktorem či se lžící. Dále následuje ruční obtrhání líce výrubu prováděné z kryté pracovní plošiny vrtacího vozu.

Zajištění výrubu

Stříkaný beton je aplikován standardně s pomocí čerpadla a manipulátoru Meyco Potenza. Používá se mokrá směs třídy C 35/40 s volitelně dávkovaným nealkalickým akcelerátorem Sika Sigunit L53 F. Betonová směs je podle místních geologických podmínek doplňována ocelovými vlákny typu Sika Fiber CHO 65/35 NB v množství 40 kg/m3. Před nanášením stříkaného betonu musí být líc výrubu pečlivě omyt tlakovou vodou, aby se dosáhlo odstranění prachu a drobných úlomků horniny. Omytí je rovněž prováděno manipulátorem Meyco Potenza. Vlhčení mladého betonu vodou je nahrazováno přísadou pro ošetření stříkaného betonu Meyco TCC 735. Betonová směs je na pracoviště dodávána v autodomíchávačích. Stříkaný beton je aplikován v každém záběru, v případech mimořádně příznivých geologických podmínek je nástřik prováděn každý třetí záběr. Kotvení výrubu je prováděno v každém záběru 15–20 ks CT, SN svorníků délek 3 až 5 m. Maltová zálivka je do vrtů dopravována vysokotlakým šnekovým čerpadlem IBO-REP.

Ostatní mechanizace a zázemí

Součástí strojního vybavení obou staveb jsou dva teleskopické manipulátory Komatsu WH 716, volitelně vybavené pracovními plošinami nebo paletizačními vidlemi. Pro zemní práce malého rozsahu jsou využity dva rýpadlo-nakladače Komatsu WB 97. Nezbytné hutnění počvy v tunelech obstarává dvojice vibračních válců Dynapac 150. Součástí zařízení stavenišť jsou dvě montované vytápěné haly sloužící jako servisní zázemí pro větší opravy strojů. Vzhledem k izolovanosti staveb je třeba veškerý servis provádět svépomocí, což někdy komplikují delší dodací lhůty náhradních dílů.

ZÁVĚR

Dne 9. dubna 2009 byly vyraženy poslední metry tunelu Ólafsfjördur. Dosahované měsíční výkony byly značně ovlivňovány častým výskytem podzemních vod, kdy musela být práce na ražbách přerušena a další záběry bylo nutné sanovat injektážemi. Značné komplikace přinášela, vzhledem ke klimatickým podmínkám panujícím na Islandu, výstavba v zimních měsících. Přes všechny obtíže se však v příznivých geologických podmínkách dařilo provádět tři pracovní cykly denně. Nejlepšího výkonu bylo dosaženo v červenci 2006, kdy bylo vyraženo plných 330 m tunelu Ólafsfjördur. Kolektiv pracovníků Divize 5, Metrostavu, a. s., zaslouží plné uznání za rychlé seznámení se s novou technologií ražeb a zejména za odvedenou práci při dodržení všech zásad kvality a bezpečnosti práce.

Tunnelling in Iceland

In 2006, the company Metrostav, a. s., in cooperation with the Iceland partner Háffel, é.h.f., took part in the international tender for the construction of project Hédinsfjördargöng, which shall provide for construction of a new road connection between the cities of Siglufjördur and Ólafsfjördur in the north of Iceland. The project contains tunnelling of two road tunnels with lengths 3,642 m and 6,930 m, and their contractor is Metrostav, a. s. The construction of both tunnels started in September 2006 by tunnelling from Siglufjörduru and in November from Ólafsfjörduru. Mechanization which participates on the tunnelling works provides e.g. – blasting work (drilling machine Tamrock Axera T11-315 TCAD), loading and transportation of raw ore (wheel loader Broyt D 600 W and high-capacity dumpers Komatsu HM 350), ripping the stope (loaders Broyt, tracked excavator Komatsu PC 240) and other works (telescopic manipulators Komatsu WH 716, excavator – loaders Komatsu WB 97).