Navrhování a realizace spřažených ocelobetonových mostů

Rubrika: Projektování

Koncem minulého a začátkem tohoto století došlo u spřažených ocelobetonových konstrukcí k plnému přechodu na metodiku navrhování podle Eurokódů. Zpočátku se jednalo o přednormu ČSN P ENV 1994-2, která byla v roce 2006 již nahrazena ČSN EN 1994-2. Při přechodu mezi těmito normami došlo k dalším úpravám metodiky navrhování.

V rámci úprav byly doplněny nové články, některé původní byly upraveny (např. redukci MRd je nutno provádět dle polohy neutrální osy jen pro nosníky z oceli S420 a S460, byla upravena tabulka pro kontrolu šířky trhlin v rámci posuzování 2. mezního stavu, pro kontrolu stability tlačených pásů byla doplněna metodika tzv. „obrácených U-rámů“ apod.). Norma plně vyhovuje moderním trendům navrhování spřažených ocelobetonových mostních konstrukcí.

Předchozí doba byla především při návrhu silničních mostů poznamenána skutečností, že návrh je prováděn již podle Eurokódů, zatímco pro zatížení mostů byla a stále ještě je používána ČSN 73 6203, kde je zatížení od pohyblivého zatížení významně menší proti ČSN EN 1991-2 Zatížení mostů dopravou. V kombinaci s využitím všech možností ČSN EN 1994-2, tzn. návrh s použitím plasticity popř. meze kluzu, může dojít k návrhu konstrukce s menším stupněm bezpečnosti, než bylo zamýšleno tvůrci soustavy Eurokódů. Z vlastní zkušenosti mohu říci, že většina projektantů přistupuje k návrhu zodpovědně s vědomím tuto disproporci zohlednit. Po plném přechodu na soustavu Eurokódů bude tento nesoulad definitivě překonán, stejně jako u mostů železničních, kde je již soustava Eurokódů při návrhu ocelových a spřažených konstrukcí plně uplatňována včetně norem Eurokódu 1.

TYPY SPŘAŽENÝCH OCELOBETONOVÝCH NOSNÝCH KONSTRUKCÍ MOSTŮ

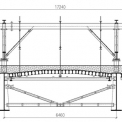

Trendy v navrhování spřažených mostů zůstávají bez zásadních změn, ale s pochopitelnou snahou o nové modifikace návrhů za účelem nižší spotřeby materiálu, menší pracnosti i lepšího estetického působení konstrukcí. Nosné konstrukce menších a středních rozpětí jsou navrhovány většinou jako vícenosníkové roštové konstrukce s tloušťkou monolitické železobetonové (ŽB) desky od 200 mm do 350 mm a vzdáleností nosníků od 2,0 m do 3,5 m (obr. 1).

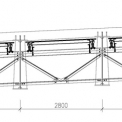

S ohledem na spolupůsobící šířky ŽB desky je návrh příčné vzdálenosti nosníků menší než 2,0 m pro mosty s rozpětím nad 25 m neekonomický. Pro větší rozpětí jsou často navrhovány dvounosníkové soustavy (obr. 2), které však vzhledem k velké stavební výšce nepůsobí vždy dobře esteticky. Jejich úspornost proti vícenosníkovým mostům je snižována nutností navrhnout při roztečích hlavních nosníků 6,5–8,0 m poměrně tlustou ŽB desku (navíc většinou příčně předepjatou), jež výrazně zvětšuje zatížení od vlastní tíhy. Rovněž volba tloušťky stěny je u vysokých nosníků často limitována parametry tuhostními a výrobními (manipulace s tenkými plechy, rovinnost plechů po svaření). To vše pak vede ke skutečnosti, že výsledná úspora hmotnosti ocelové konstrukce (OK) u dvoutrámových konstrukcí není proti vícenosníkovým konstrukcím příliš výrazná. Hlavní úspory spočívají spíše v menší pracnosti konstrukce. Pro rozpětí nad 50 m jsou navrhovány většinou spřažené komorové nosníky různého příčného řezu (obr. 3) – od jednoho komorového nosníku pro čtyři jízdní pruhy až po mosty s truhlíkem pod každým jízdním pruhem.

V podélném směru jsou konstrukce navrhovány jako spojité, prostě uložené popř. s vloženými klouby. Výhodou prostě uložených nosníků a nosníků s vloženými klouby je možnost plného využití plastické únosnosti průřezu pro 1. mezní stav. Na základě zkušeností s mnoha realizacemi spřažených konstrukcí je možno říci, že v dnešní době u vícepolových mostů zcela převládly konstrukce spojité. Výhodou spojité konstrukce je zajištěná plynulost jízdní dráhy, menší počet ložisek ve srovnání s prostými poli a absence problematických detailů ve srovnání s konstrukcemi s vloženými klouby. Za výhodu je možno rovněž označit větší rezervu v únosnosti s ohledem na možnost vzniku plastických kloubů a redistribuci vnitřních sil. Nezanedbatelnou výhodou spojitých konstrukcí jsou i podstatně menší vlivy dotvarování a smršťování betonu na konstrukci. Jako jistou nevýhodu je možno označit problematiku vzniku trhlin v ŽB desce v místě podpor tzn. v místě záporných momentů.

Této problematice je třeba vždy věnovat zvýšenou pozornost. Jako ne zcela novým, ale ve světě (např. Rakousko, Velká Británie…) a dnes i u nás stále častěji používaným typem konstrukce jsou tzv. mosty integrované. Jde o mosty, u nichž nosná konstrukce, opěry a založení tvoří jeden kompaktní celek. Pro vodorovné nosné konstrukce těchto mostů se často používají spřažené ocelobetonové konstrukce popř. zabetonované ocelové nosníky (především u železničních mostů). Mosty jsou navrhovány bez ložisek a mostních závěrů. U nás jsou zatím navrhovány s délkou do cca 25 m. Ve světě se však objevují významné trendy je navrhovat i při délkách větších než 50 m. Dané problematice jsou podrobně věnovány některé články, viz např. [1].

POUŽÍVANÉ MATERIÁLY, VYUŽITÍ OCELI „ATMOFIX“

Nejčastěji využívanou jakostí oceli pro spřažené ocelové nosníky je ocel S355 (J2, K2, N, NL). Při užití této jakosti oceli a vhodné volbě příčného řezu je možno navrhnout konstrukce s poměrně malou stavební výškou. Oceli nižších jakostí (S235, S275) jsou s ohledem na malý rozdíl v ceně základního materiálu navrhovány jen ojediněle. Do spřažených desek je nejčastěji využíván beton C30/37 a C35/45. Smykové spojení mezi ŽB deskou a ocelovými nosníky je navrhováno zpravidla pomocí osvědčených poloautomaticky přivařovaných trnů nebo pomocí progresivního spřahovacího prvku tzv. perforované lišty, který je experimentálně ověřován v laboratořích ČVUT Praha. Výpočtové vztahy pro její návrh jsou obsaženy v národní příloze ČSN EN 1994-2. O únavové únosnosti lišty je pojednáno např. v [2].

Výhodou spřahovacích trnů je jejich dobrá deformovatelnost, která umožňuje použití plasticity při jejich návrhu. Nevýhodou je vyšší cena. Perforovaná lišta nám zajišťuje tuhé smykové spojení desky a nosníku. Při jejím návrhu je nutno postupovat podle teorie pružnosti. Mírnou nevýhodou lišty je zvýšená pracnost při armování ŽB desky. Lišta našla vhodné uplatnění především u dolních spřažených příčníkových mostovek. Pro její použití hovoří nízká cena, související se snadným dílenským provedením, tj. přivaření koutového svaru automatem. V posledních deseti letech bylo v ČR navrženo a realizováno velké množství konstrukcí z ocelí se zvýšenou odolností proti atmosférické korozi (obchodní názvy ATMOFIX, CORTEN…) podle ČSN EN 10025-5.

Tyto konstrukce vyžadují speciální přístup jak z hlediska navrhování, tak z hlediska realizace. Nosná ocelová konstrukce musí být vždy navržena tak, aby nemohlo docházet k trvalému výskytu vlhkosti, shromažďování prachu a dalších nečistot. Jedná se např. o spáry mezi plechy, úžlabí, kouty apod. Přednostně je nutno používat svarové spoje. Všechny svarové spoje musí být po obvodě uzavřené. Dalším aspektem návrhu konstrukcí z patinující oceli je volba jejich dimenzí. Při návrhu dimenzí konstrukce je nutno vytvořit jistou rezervu, která zajistí, že i při započítání maximálního korozního úbytku za dobu životnosti mostu (100 let) konstrukce vyhoví na předepsanou zatížitelnost.

Minimální uvažovaný korozní úbytek musí být 1 mm pro každou stranu plechu. Daný úbytek je nutno zohlednit i při návrhu velikosti svarů zejména koutových. Základním předpokladem, který zajišťuje správnou funkci patinující oceli, je její otryskání v rámci výroby ocelové konstrukce a to tak, že budoucí patinující povrch je zbaven všech nečistot a zejména okují, tzn. zbytků po válcování a následném žíhání. Toto opatření zajistí jak správnou funkci a životnost konstrukce, tak dobré estetické působení patinující oceli. Čím je povrch konstrukce kvalitněji očištěn, tím dříve se vytvoří jednolitá tmavohnědá patina. V rámci montáže je dále nutno vždy před osazením, popř. před zásunem příslušné části nosné OK do mostního otvoru, provést kompletní kontrolu vnějšího povrchu OK a případné zjištěné nečistoty odstranit.

Při betonáži ŽB desky mostovky je nutné zajistit maximální možné utěsnění spáry mezi OK a bedněním tak, aby nedocházelo ke znečištění povrchu ocelových nosníků zatečením cementového mléka. Pokud přesto dojde ke znečištění ocelových nosníků, je nutno ihned toto znečištění odstranit. V rámci údržby mostu je třeba vždy kompletně prohlédnout konstrukci a odhalit místa, v nichž se hromadí nečistoty a rez. Tato místa je nutné následně důkladně očistit. V každém případě je důležité důrazně vyvrátit často vžitý názor, že se jedná o konstrukce bezúdržbové. U mostů z těchto ocelí je potřeba provádět údržbu obdobným způsobem jako u mostů natíraných. Hlavní výhoda spočívá „pouze“ v tom, že při kvalitním návrhu, odpovídající úrovni výstavby a následné údržby odpadá nutnost v pravidelných intervalech obnovovat protikorozní ochranu ocelové konstrukce, což vede k nemalým ekonomickým úsporám.

POSTUP VÝSTAVBY A POUŽÍVANÉ TECHNOLOGIE

Pro montáž nosné OK spřažených mostů jsou používány postupy obdobné jako u běžných ocelových mostů. Pro mosty menších a středních rozpětí je nejčastěji využívána bloková montáž, pro dlouhé estakády montáž podélným zásunem, popř. letmá montáž. Z hlediska výstavby ŽB desky mostovky jsou nejčastěji využívány dva hlavní postupy:

- betonáž desky zcela bez podepření konstrukce,

- betonáž desky s konstrukcí podepřenou v polovině nebo ve třetinách rozpětí.

U první varianty výstavby dochází k větší spotřebě oceli při úspoře pramenící z absence montážních podpor (zvláště u mostů s velkou výškou nad terénem). U varianty druhé ušetříme ocel, musíme však investovat do dobře založených výškově rektifikovatelných montážních podpěr. Výhodou druhé varianty výstavby je především u spojitých konstrukcí také snadnější udržení tvaru konstrukce, kdy se nám tolik neprojeví vliv postupné betonáže jednotlivých polí na deformace polí okolních. Samostatnou kapitolu pak tvoří návrh montážního ztužení a bednění ŽB desek mostovky. Je nutno říci, že návrh obou důležitých součástí výstavby především u mostů větších rozpětí betonovaných bez montážních mezipodpor, je nutno provádět v interakci a za účasti projektanta mostu. Podcenění této skutečnosti může mít za následek problémy spojené s dosažením požadovaného tvaru konstrukce, popř. může vést k lokálním problémům, jež plynou např. z nesprávného zakotvení bednění do OK. U dvoutrámových konstrukcí je převážně používáno posuvné bednění složené ze dvou částí. První část pojíždí po horních pásnicích a bední konzolové části desky, druhá část pojíždí po prvcích ztužení a bední střední část desky. Při betonáži je bednění´střední části zavěšováno na posuvné bednění konzolové části. U vícenosníkových konstrukcí je nejčastěji používáno typové stacionární bednění.

Pro bednění delších vícenosníkových mostů jsme v naší projekční kanceláři navrhli a při realizaci několika mostů s úspěchem ověřili posuvné bednění, jež pojíždí po prvcích montážního ztužení. Příklady návrhů montážního ztužení a bednění jsou na obr. 4 a 5. U některých mostních konstrukcí byly zvoleny unikátní postupy výstavby, kdy konstrukce byly montovány podélným zásunem s již vybetonovanou železobetonovou deskou. Tento postup výstavby skýtá určité výhody – např. urychlení výstavby, zmenšení vlivu výstavby na komunikaci pod mostem. Nevýhodou ovšem je značná technologická náročnost, jež je dána velkou tuhostí a hmotností konstrukce. Při montáži je pak nutno používat synchronizované podepření s velkým důrazem na postup rektifikace konstrukce během montáže. Tento postup výstavby je tak vhodné používat pouze v odůvodněných případech, kdy není možné provést betonáž až po dokončení montáže.

PŘÍKLADY REALIZOVANÝCH MOSTNÍCH KONSTRUKCÍ

Z velkého množství spřažených ocelobetonových mostů realizovaných v posledních letech podle projektů naší kanceláře jsme vybrali dva typické příklady:

Estakáda na ulici Českobratrské v Ostravě – Severní most

Jde o most o devíti polích, který je navržen jako spojitá ocelobetonová spřažená konstrukce (obr. 6). Rozpětí jednotlivých polí je 20,5 + 32,0 + 6 × 27,5 + 20,5 m. Na krajních opěrách i vnitřních podpěrách je konstrukce uložena na dvojici ložisek stejně jako na třetí „mezilehlé“ opěře v návaznosti na odbočovací rampu. Nosnou konstrukci hlavní trasy mostu tvoří pět svařovaných ocelových nosníků, na odbočovací rampě je počet nosníků snížen na tři. Hlavní nosníky jsou navrženy jako ocelové spřažené s železobetonovou deskou mostovky, jejíž tloušťka je konstantní 240 mm. ŽB deska je navržena z betonu C35/45 vyztuženého ocelí 10 505(R). Ocelová konstrukce mostu je navržena z oceli S355J2+N. Hmotnost nosné OK je 357 tun. Vzhledem k malé výšce mostu nad terénem byla navržena bloková montáž OK mostu pomocí autojeřábů. Montážní dílce byly navrženy ve dvou základních typech. Dva krajní nosníky tvořily vždy jeden montážní dílec, který byl osazován nejdříve. Střední nosník pak spolu s příčníky tvořil další montážní dílec, jenž byl osazován nakonec.

Výjimkou bylo pouze pole 5 a krátký úsek rampy, v těchto částech byly jednotlivé dílce montovány samostatně. Po dokončení montáže OK se přistoupilo k betonáži desky mostovky. Betonáž byla zahájena vybetonováním polového úseku v nejdelším poli 2, kde byla zřízena montážní podpora. Ta byla odstraněna po 28 dnech po betonáži a pokračovalo se tzv. poutnickým způsobem, kdy byly vybetonovány v předstihu vždy polové úseky bez montážního podepření a následně podporové úseky. Zvolený postup eliminuje tahová napětí v ŽB desce v místě pilířů způsobený vlastní tíhou betonu. Pro betonáž mostovky bylo použito atypické posuvné bednění, viz výše.

Most přes řeku Opavu na „Opavské spojce S1“

Pro přemostění řeky Opavy a inudačního území byla navržena estakáda o sedmi polích rozpětí 30,00 + 43,5 + 55,0 + 41,5 + 40,0 + 40,0 + 30,0 = 280,0 m (obr. 7). Šířka komunikace na mostě je 11,5 m s oboustranným služebním chodníkem šířky 0,75 m. Nosnou konstrukci mostu tvoří dva hlavní svařované nosníky profilu nesymetrického I, spřažené s železobetonovou deskou mostovky, která kopíruje příčný spád mostovky. Železobetonová deska má proměnnou tloušťku 250 mm na krajích desky, 500 mm v místě hlavních nosníků a 250 až 300 mm uprostřed mezi hlavními nosníky. ŽB deska je navržena z betonu C30/37 XF1 vyztuženém ocelí 10505(R). Osová vzdálenost nosníků je 7,65 m. Stěna hlavního nosníku je z vnitřní strany vyztužena příčnými výztuhami po 4,0 m. Výztuhy jsou buď jednoduché, nebo T-profilu – v místě připojení polových příčníků. Vnější výztuhy hlavních nosníků jsou navrženy pouze v místě podpěr. Hlavní nosníky jsou vzájemně spojeny v místě uložení prostřednictvím příčníků.

V polích jsou hlavní nosníky propojeny trvalými svařovanými příčníky tvaru I. Vzdálenost většiny příčníků je cca 8,0 m s dorovnáním modulů dle vzdálenosti svislých výztuh stěny. V polích příčníky přispívají k eliminování vodorovných ohybů pásnice. Spřažení mezi deskou mostovky a ocelovými nosníky zajišťují spřahovací trny Ø 19 mm. Montáž ocelové konstrukce probíhala blokově. Betonáž byla prováděna pomocí betonářských vozíků opět tzv. poutnickým způsobem. Konstrukce byla pro montáž i betonáž ztužena pomocí montážního ztužení. Po betonáži ŽB desky byla montážní ztužidla kompletně demontována. Hmotnost použité oceli S355J2W+N je 711 t, montážní ztužení jakosti S235JR zahrnuje dalších 55 t.

ZÁVĚR

Spřažené ocelobetonové konstrukce našly v mostním stavitelství v naší republice i ve světě široké uplatnění, a to při stavbě mostů silničních i železničních. Daná kombinace materiálů se ukazuje, při vhodném využití jejich charakteristických vlastností, jako velmi výhodná, odstraňující hlavní nevýhody čistě železobetonových (velká robustnost), popř. celoocelových konstrukcí (např. hlučnost u železničních mostů). Při kvalitním návrhu ocelobetonové konstrukce, odpovídající úrovni realizace a pravidelné údržbě tak v naprosté většině případů vznikají kvalitní mostní díla s dlouhou dobou životnosti.

Ing. Antonín Pechal, CSc.

Absolvoval VUT v Brně, Fakultu stavební, katedru Kovových konstrukcí a mostů. Po studiu nastoupil v roce 1964 do brněnské pobočky firmy Vítkovice. Od roku 1981 zde působil jako vedoucí pobočky. V roce 1992 založil vlastní projekční kancelář se sídlem v Brně. Po celou dobu působení ve Vítkovicích a ve vlastní firmě se zabývá projektováním ocelových a spřažených mostních konstrukcí, v současné době se věnuje převážně manažerské činnosti. Pracuje také jako externí učitel na VUT FAST v Brně. Je autorizovaným inženýrem v oboru mosty a inženýrské konstrukce a znalcem v oboru stavebnictví se specializací ocelové konstrukce.

Ing. Vojtěch Konečný

Vystudoval Fakultu stavební na VUT v Brně, obor pozemní stavby, specializace Ocelové a dřevěné konstrukce. Po ukončení studia v roce 1992 nastoupil do firmy Ing. Antonín Pechal, CSc., kde se věnuje především projektování ocelových a spřažených mostních konstrukcí a výkonu odborného dohledu na stavbách. Je autorizovaným inženýrem v oboru mosty a inženýrské konstrukce. V současnosti působí jako vedoucí projektant a technický náměstek firmy.

LITERATURA:

[1] Dipl.-Ing. Dr. Roman Geier, Dipl.-Ing. Gerald Schimetta Integrované mosty – aktivity v Rakúsku, Silnice Železnice, 1/2009, 4. ročník, strany XIX-XXV. ISSN 1801-8220

[2] J. Studnička, Únavová únosnost spřahovací lišty pro ocelobetonové mosty, Sborník 20. česko – slovenské konference Ocelové konstrukce a mosty 2003, Praha, ISBN 80-01-02747-3

Problems of design a realization composite steel-concrete bridges

This paper describes experience in projects and realization of composite steel-concrete bridges between 2005 and 2009. In the first part of the report there is an introduction of matters of composite steel-concrete bridges and there is also described progress in their design in recent years. In the second part there are particular examples of design and implementation of composite steel-concrete bridges projected by our office. A substantial part of the report is also dedicated to the design of dominant technologies (i. e. assembly, concreting) used in the implementation of stell-concrete bridges. The paper also describes the use of steel with improved atmospheric corrosion resistance (according to ČSN EN 10025-5) for the structure of this type of bridges.