Zajímavosti

Zajímavosti  Možnosti využití nedestruktivního odběru vzorku materiálu pro hodnocení degradace hlavních částí ocelových mostních konstrukcí

Možnosti využití nedestruktivního odběru vzorku materiálu pro hodnocení degradace hlavních částí ocelových mostních konstrukcíMožnosti využití nedestruktivního odběru vzorku materiálu pro hodnocení degradace hlavních částí ocelových mostních konstrukcí

Rubrika: Zajímavosti

Degradace vlastností materiálu spolu s uplatněním mezních stavů, jako je únava, korozní únava, korozní praskání, plošná a/nebo lokalizované formy koroze, může vést ke ztrátě provozní spolehlivosti, nebo dokonce až ke ztrátě integrity provozovaného zařízení v důsledku iniciace a růstu trhlin, a tedy k významnému snížení jeho projektované provozní životnosti.

Riziko ztráty integrity provozovaného zařízení je pak funkcí přípustné a kritické velikosti defektu, která je závislá na aktuální úrovni lomové houževnatosti materiálu [1]. Kvalifikované posuzování integrity a/nebo zbytkové životnosti dlouhodobě provozovaných zařízení, či snaha o racionální prodlužování jejich projektované životnosti, které přináší vysoké finanční úspory, tedy vyžaduje znalost aktuální úrovně mechanických charakteristik použitých materiálů [2, 3]. Použití standardizovaných postupů pro stanovení potřebných aktuálních mechanických charakteristik provozovaných zařízení však může způsobit jejich značné poškození jak při odběru zkušebního materiálu, tak při následných opravách prováděných nejčastěji svařováním [4, 5]. Pro stanovení aktuálních vlastností materiálů dlouhodobě provozovaných zařízení resp. stanovení výchozích vlastností materiálů konstrukcí a zařízení uváděných do provozu, které zohledňují všechny technologické operace při jejich výrobě, je proto nezbytné minimalizovat množství potřebného zkušebního materiálu, odebraného nejlépe z kritických míst součásti, pokud možno bez porušení její integrity a tedy nutnosti následných oprav při zachování jeho reprezentativnosti. Tento požadavek vedl:

- k vývoji technologických postupů a zařízení, která umožňují odběr zkušebního materiálu z vnějšího a/nebo vnitřního povrchu součástí při zachování integrity posuzované součásti bez nutnosti následných oprav [6, 7],

- k vývoji a zavedení zkušebních metod využívajících pro stanovení požadovaných konvenčních a/nebo nekonvenčních mechanických vlastností miniaturizovaných zkušebních těles [8, 9], která je možno připravit z takto odebraného zkušebního materiálu,

- k vývoji a zavedení metody využívající pro stanovení pevnostních a křehkolomových charakteristik materiálů penetračních testů prováděných na zkušebních tělesech tvaru disku o poloměru 3÷8 mm a tloušťce 0,2÷0,5 mm a/nebo zkušebních těles tvaru čtverce o straně 10 mm a tloušťce až 0,5 mm [10, 11].

V tomto článku je popsán „nedestruktivní“ odběr zkušebního materiálu pomocí zařízení SSamTM-2, které je od roku 1997 ve vlastnictví společnosti Materiálový a metalurgický výzkum s. r. o., a materiálové vlastnosti a charakteristiky, které mohou být na takto odebraném vzorku materiálu stanoveny.

NEDESTRUKTIVNÍ ODBĚR ZKUŠEBNÍHO MATERIÁLU

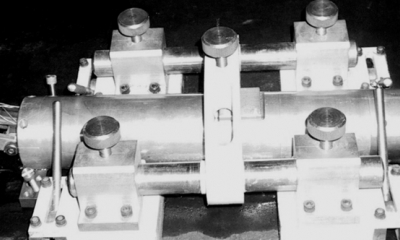

Odběrové zařízení SSamTM-2 fy Rolls-Royce, které je ve vlastnictví společnosti Materiálový a metalurgický výzkum s. r. o., je uvedeno na obr. 1. Odběr vzorku je založen na odbroušení mezivrstvy mezi vzorkem a součástí pomocí rotujícího nástroje tvaru kloboučku o tloušťce cca 0,7 mm a průměru 50 mm (viz obr. 2). Celý proces odběru, trvající asi 1–3 hod., umožní získat vzorek ve tvaru kulového vrchlíku o poloměru cca 25 mm a výšce 3–4 mm. Absence tepelného a deformačního ovlivnění u odebraného vzorku i testované součásti je zajištěna vysokou obvodovou rychlostí nástroje, pomalým posuvem do záběru a intenzivním chlazením chladicí vodou.

Odebraný vzorek materiálu je možno použít pro:

- Vizuální a elektronomikroskopické hodnocení povrchu vzorku materiálu.

- Elektronomikroskopické hodnocení korozních vrstev na příčném řezu vzorku.

- Mikrostrukturní rozbor materiálu pomocí světelné mikroskopie.

- Kontrolní chemický rozbor materiálu.

- Stanovení meze kluzu a meze pevnosti materiálu při laboratorní teplotě.

- Stanovení křehkolomových charakteristik (FATT, KCV-20, JIC).

ODHAD FATT NA ZÁKLADĚ VÝSLEDKŮ PENETRAČNÍCH TESTŮ PŘI TEPLOTÁCH –193 °C ÷ +60 °C

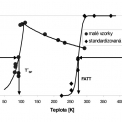

Na základě výsledků zkoušek rázem v ohybu a výsledků penetračních testů v teplotním intervalu –193 °C ÷ +60 °C bylo jednoznačně prokázáno, že u ocelí, u kterých teplotní závislost podílu houževnatého lomu, stanovená na zkušebních tělesech Charpy s V vrubem, vykazuje tranzitní chování lze pozorovat tranzitní chování rovněž u teplotní závislosti lomové energie penetračního testu (viz obr. 3) [5].

Tranzitní teplota TSP je definována jako teplota odpovídající polovině součtu maximální lomové energie a lomové energie 200 N.mm stanovené při penetračních testech.

V řadě prací byla prokázána existence jednoduchého vztahu mezi tranzitní teplotou TSP (Small Punch Ductile – Brittle Transition Temperature), stanovenou na základě výsledků penetračních testů, a FATT, stanovenou na zkušebních tělesech Charpy s V vrubem [12]. Postup pro stanovení FATT je v akreditované laboratoři č. 1300 (Laboratoř Únavových a křehkolomových vlastností) společnosti Materiálový a metalurgický výzkum s. r. o. akreditován Českým institutem pro akreditaci o. p. s.

ODHAD KCV–20 Z VÝSLEDKŮ PENETRAČNÍCH TESTŮ

Pro stanovení KCV–20 z výsledků penetračních testů byla stanovena korelační závislost mezi vrubovou houževnatostí KCV–20 a FATT. Tato závislost byla stanovena pro 15 materiálů plechů a trubek z uhlíkových, mikrolegovaných a nízkolegovaných ocelí o tl. 10 až 44 mm. Soubor obsahuje rovněž plech z oceli ATMOFIX B o tl. 10 mm. Zkušební tělesa byla orientována jak ve směru L-T, tak směru T-L. U všech materiálů došlo při teplotě –20 °C k porušení mikromechanismem transkrystalického tvárného (v oblasti vrubu) a štěpného lomu. Získaná korelační závislost je uvedena na obr. 4 a je ji možno popsat rovnicí:

KCV–20 = –3,3318.FATT + 39,204 ± 32 [J/cm2, °C], pro P = 68%

KCV–20 = –3,3318.FATT + 39,204 ± 63 [J/cm2, °C], pro P = 95%

ZÁVĚR

U uhlíkových a nízkolegovaných ocelí je možno stanovit na základě penetračních testů aktuální úrovně meze kluzu, meze pevnosti, FATT a lomové houževnatosti materiálu, tedy materiálové charakteristiky nezbytné pro posuzování integrity resp. zbytkové životnosti ocelové konstrukce. Výhodou tohoto postupu je malé množství potřebného zkušebního materiálu, které je možno zajistit „bezdeformačním“ odběrem z povrchu posuzované konstrukce bez nutnosti následných oprav.

LITERATURA:

[1] Small Punch Testing for Fracture Toughness Measurement. Final Report prepared for EPRI, TR-105130, Research Project 2426-38, June 1995.

[2] MATOCHA, K.-STRNADEL, B.: The Effect of Size of Testing Samples on Notch Toughness of Structural Steels. International Journal of Fracture, Vol. 134, Number 1, July 2005, p. 3.

[3] Pressure Vessels and Piping: Inspection and Life Management, Vol. IV, Eds: Baldev Raj, B.K.Choudhary and Anish Kumar, Copyright ©2009, Narosa Publishing House, New Delhi, India.

[4] PARKER, J. D.-PURMENSKÝ, J.: Assessment of Performance by Monitoring In-Service Changes in Materials Properties. Proc. of Ninth European Conference on Fracture, Varna, Bulgaria, September 1992.

[5] MATOCHA, K.–FILIP, M.-PURMENSKÝ, J.: Hodnocení aktuálních křehkolomových vlastností energetických zařízení pomocí penetračních testů. XVI. Ročník odborné konference s mezinárodní účastí KOTLE A ENERGETICKÁ ZAŘÍZENÍ 2007, Brno, březen 2007, ISSN 1801-1306, (CD-ROM).

[6] MERCALDI, D. W.: Surface Sampling Device, Failure Analysis Associates, Inc., Menlo Park, CA, U.S. patent No. 4,845,896 (1989).

[7] TORSELLO, G.: EDS Sampler-1. Presentation to CEN/WS21-UNI, Milan, November 8, 2004.

[8] Small Specimen Test Techniques Applied to Nuclear Reactor Vessel Thermal Annealing and Plant Life Extension. W. R. Corwin, F. M. Haggag and W. L. Server, editors, ASTM STP 1204, ISBN 0-8031-1869-4, October 1993.

[9] MATOCHA, K.-STRNADEL, B.: The Effect of Size of Testing Samples on Notch Toughness of Structural Steels. International Journal of Fracture, Vol. 134, Number 1, July 2005, p. 3.

[10] BICEGO, V.-LUCON, E.-SAMPIETRI, C.: The „Small Punch“ Technique for Evaluating Quasi Non-Destructively the Mechanical Properties of Steels. ESIS ECF12 Fracture from Defects, Vol. III, Ed. M. W. Brown, E. R.de los Rios and K. J. Miller, EMAS Publishing, p. 1273.

[11] PURMENSKÝ, J.: Small Punch Test Method Assessment for Determination of Residual Life Service Exposed Component and the Practical Result. Central European and Word Connection Electric Power Industry, Forum 95, Ed. R. Kozlowski, Krakow, Poland, October 1995, p. 140–147.

[12] Small Punch Test Method for Metallic Materials. CWA (CEN Workshop Agreement) 15627:2007 D/E/F, December 2007.

![Obr. 2 – Odběr vzorku materiálu na principu mechanického odbroušení [6]](/PublicFiles/UserFiles/images/SZ/2010/S210/122x122_degr02.jpg)

![Obr. 4 – Korelace mezi KCV–20 [J/cm2] a FATT stanovená pro uhlíkové, mikrolegované a nízkolegované oceli](/PublicFiles/UserFiles/images/SZ/2010/S210/122x122_degr04.jpg)