Magnelis® – chytrá protikorozní ochrana pro svodidla z Ostravy

Rubrika: Zajímavosti

ArcelorMittal Ostrava je už několik desetiletí jediným českým výrobcem trasových svodidel. Z ostravské huti, kde se záchytné systémy vyrábějí už od roku 1969, pochází více než 80 % svodidel na českých silnicích. Od počátku jejich výroby vyprodukovala ArcelorMittal Ostrava téměř 45 tisíc kilometrů svodidel. Takové množství by s rezervou vystačilo na to, aby se jimi obtočila Země kolem rovníku.

Prostřednictvím výzkumu a vývoje huť neustále v posledních létech úspěšně inovuje ocelové záchytné systémy. Používá se nově tzv. mikrolegovaná ocel, která má vyšší pevnost. To umožňuje použít méně oceli, a snížit tak hmotnost celého svodidla až o čtvrtinu. Další cestou je vývoj nových typů záchytných systémů, jako například svodidlo se zvýšenou ochranou pro motorkáře. To je vybaveno speciální spodní pásnicí, která v případě nehody brání podjetí nebo poranění motocyklisty o sloupek. Tato svodidla se již dnes nachází na celkově 4 000 metrech českých a moravských silnic: na Blanensku, Pardubicku a Bruntálsku. Za poměrně krátkou dobu, kterou lemuje silnice, zachránila před těžkým zraněním nejméně dva motorkáře.

Dalším krokem ve zlepšování charakteristik svodidel je použití povlaku Magnelis®, nové formy protikorozní ochrany oceli.

MAGNELIS®

Magnelis® je nový povlak, který svodidlo ochrání až dvakrát déle než klasické pozinkování. Je tak dosaženo kombinací několika atributů. Za vším stojí unikátní chemické složení zinku s 3,5 % hliníku a 3 % hořčíku. 3% obsah hořčíku v materiálu povlaku zajišťuje stabilní a trvanlivou bariéru proti korozi na celém povrchu.

Magnelis® je oproti povlaku zinku téměř 4krát tenčí. Přitom stále platí, že má dvakrát delší životnost než pozinkovaná ocel. V případě povrchu ocelí opatřených povrchovou ochranou Magnelis® dochází k menšímu vymývání zinku deštěm, čímž se výrazně snižuje únik zinku do půdy.

SAMOREGENERAČNÍ SCHOPNOST

Nejzajímavější vlastností povlaku Magnelis ® je jeho schopnost samoregenerace. Typickým místem, kde začíná koroze, jsou řezné hrany. Magnelis® s ní účinně bojuje. Než začne ocel korodovat, tak se na řezné hraně vytvoří ochranný film s obsahem hořčíku, který ji chrání před klimatickými vlivy. Povlak Magnelis® také vykazuje skvělé výsledky ve standardních testech v solné mlze. Ocel opatřená povrchovou ochranou Magnelis® nenesla žádné známky koroze celé týdny poté, co byla například pozinkovaná ocel kompletně zkorodovaná. Magnelis® dosahuje třikrát lepších výsledků než pozinkované oceli. Magnelis® se nanáší na běžné lince pro žárové pozinkování, a to na obě strany oceli v tloušťce 25 μm. Tím je docíleno nejlepší ochrany profilů.

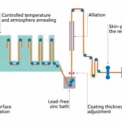

Současná svodidla s konvenčním zinkovým povlakem se vyrábějí žárovým zinkováním a to tak, že vyválcovaný profil svodidla z ocelového pásu se ponoří do roztavené zinkové lázně. Kdežto svodidla s povlakem Magnelis se vyrábějí tak, že se nejdříve nanese ochranný povlak na ocelový pás a až pak se provádí profilování takto pokoveného pásu na požadovaný profil svodidla. Celý proces probíhá kontinuálně. Porovnání technologie výroby svodidla žárovým zinkováním ponorem s technologií kontinuálního žárového nanášení povlaku Magnelis je znázorněno na obr. 1.

KONTINUÁLNÍ ŽÁROVÉ POKOVOVÁNÍ

Celý proces kontinuálního žárového pokování je znázorněn na obr. 2. Základním materiálem je za studena válcovaný plech ve svitcích, které se v průběhu procesu svařují do nekonečného pásu. Odvíjený pás se odmašťuje a moří pro zajištění lepší přilnavosti nanášeného povlaku a tím i lepší výsledné kvality výrobku. Pás dále pokračuje do žíhací pece, ve které dojde k ovlivnění mechanických vlastností pásu. Celý proces probíhá při řízené teplotě v ochranné atmosféře. Z žíhací pece ocelový pás vstupuje přímo do lázně s roztaveným kovem, v níž je několik sekund. Po výstupu z lázně pás vystupuje kolmo vzhůru a prochází mezi tzv. vzduchovými nebo dusíkovými noži, které stírají povlak na požadovanou tloušťku (obr. 3). Dále pás prochází ochlazovacím úsekem, rovnáním, nůžkami a navíjí se opět do svitků.

KOROZNÍ ZKOUŠKY NOVÉHO POVLAKU

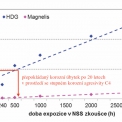

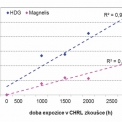

Požadavky na protikorozní ochranu ocelových záchytných systémů stanovuje TKP 19. V TKP 19 není předepsána žádná zkouška – pouze tloušťka min. 85 μm. Po expozici 20 let v prostředí se stupněm korozní agresivity C4 podle ČSN EN ISO 9223 a ČSN EN ISO 14713-1 lze odhadnout maximální korozní úbytek zinkového povlaku na 48 μm, tj. zbytková tloušťka cca 45 % z původní tloušťky žárového zinkového povlaku. Maximálního korozního úbytku 48 μm bylo dosaženo v urychlené korozní zkoušce solnou mlhou – NSS podle ČSN EN ISO 9227 už po cca 500 h expozice. V stejné době expozice v této zkoušce byl korozní úbytek povlaku Magnelis cca 3 μm, tj. cca 15 % z původní tloušťky povlaku.

Na základě výsledků urychlených korozních zkoušek povlaků zinku a porovnáním jejich výsledků s atmosférickými zkouškami v prostředí dopravních komunikací, lze předpokládat, že slitinový povlak Magnelis obsahující 3,5 hm. % Al a 3 hm. % Mg o tloušťce 25 μm bude mít stejnou, ale spíše vyšší životnost jako povlak žárového zinku s tloušťkou 85 μm v prostředí s vlivem posypových solí. Se zvyšujícím se stupněm korozní agresivity způsobeným vyšší depozicí chloridů bude korozní odolnost protikorozní ochrany ocelí Magnelis® vyšší než korozní odolnost povlaku žárového zinku. Na rozdíl od povlaku žárového zinku (HDG), kdy se po snížení zbytkové tloušťky na cca 1/3 původní tloušťky (2 – 30 μm), bude povrch svodidel vykazovat stopy koroze podkladové oceli, u povlaku Magnelis dochází k jeho rovnoměrnému koroznímu úbytku bez výrazných projevů korozního napadení podkladové oceli.

U dodaných vzorků nebyl zjištěn vliv ohýbání na korozní odolnost povlaku Magnelis. K ověření této skutečnosti byly exponovány vzorky finálních produktů s ohybem (svodnice AM, sloupek) v několika korozních zkouškách. Jednalo se o zkoušku neutrální solnou mlhou NSS (podle ČSN EN ISO 9227), SO2 (podle ČSN ISO 6988), CHRL (podle TKP19B, modifikace korozní zkoušky podle ČSN ISO 11130). V žádné z těchto zkoušek nedošlo na ohybech k četnějšímu nebo intenzivnějšímu koroznímu napadení ve formě korozních produktů podkladové oceli než na rovných plochách vzorků. Nebyl ani zjištěn vliv tzv. pálených hran na korozní odolnost povlaku Magnelis – hrany byly po 3 000 hodinách expozice ve zkoušce NSS bez korozního napadení. Veškeré korozní zkoušky probíhaly v akreditované zkušebně SVÚOM s. r. o.

Magnelis® – a Clever Anticorrosion Protection for Crash Barriers from Ostrava

ArcelorMittal Ostrava has been the only Czech producer of road safety barriers for several decades. More than 80% of the safety barriers on the Czech roads come from the iron mill in Ostrava where safety systems have been produced since 1969. From the beginning of their production, ArcelorMittal Ostrava has produced almost 45 thousand kilometres of safety barriers. This amount would be enough to wind the Earth around the equator with some reserve as well. Over the last years, the iron mill has been constantly successfully innovating the steel safety systems through research and development. The next step in the improvement of the characteristics of safety barriers is the use of coating Magnelis®, a new form of anticorrosion protection of steel.