Nejdelší železniční tunel Březno v provozu

Rubrika: Tunely

Zhruba před rokem byla zprovozněna na železniční trati Praha – Chomutov v traťovém úseku Březno u Chomutova – Chomutov přeložka v délce 7 km. Realizací přeložky byl uvolněn dobývací prostor hnědouhelného povrchového dolu Severočeských dolů pro jeho další exploataci. Stěžejním inženýrským objektem přeložky je jednokolejný tunel délky 1.758 m, který je v současné době nejdelším provozovaným železničním tunelem v České republice.

Stavba Březenského tunelu byla realizována ve velmi složitých, nepříznivých geotechnických podmínkách převážně v prostředí plastických neogenních jílů na rozhraní zemin až poloskalních hornin, navíc byla v dílčím úseku komplikovaná negativním vlivem poddolování od neevidované historické důlní činnosti.

.jpg)

Mapka znázorňuje sledovaný úsek

Pro výstavbu tunelového objektu byly použity dvě tunelovací metody – metoda obvodového vrubu s předklenbou (MOVP) a Sekvenční metoda (SM) tj. aplikace Nové rakouské tunelovací metody do prostředí zemin. Nasazení nové u nás doposud nepoužité metody MOVP bylo její první aplikací nejen v České republice ale i v středoevropském regionu. Příprava stavby byla zahájena studiemi vedení přeložky v několika variantách počátkem 90. let minulého století.

Z technicko-ekonomického vyhodnocení vyplynula a z projednávání stavby při jejím umístění byla jednoznačně doporučena nejkratší varianta vedoucí podél zákonem stanovené hranice limitu těžby povrchového dolu Libouš. Příprava vyústila získáním stavebního povolení pro tunelovou variantu, která splňovala požadavek na přímé železniční spojení Března u Chomutova s Chomutovem a z hlediska vlivu na životní prostředí byla hodnocena jako nejohleduplnější. Místní zastupitelstva dotčených obcí navíc považovaly přeložku vedenou tunelem za silnější ochrannou bariéru proti případnému dalšímu rozšíření povrchového dolu, které by znamenalo jejich likvidaci. Vlastní stavební práce na přeložce byly zahájeny v roce 2000, tunelovat se začalo v březnu 2002, ražby pak byly dokončeny koncem roku 2006. Komplikované a velmi obtížné geotechnické poměry v trase znamenaly v průběhu realizace značné obtíže.

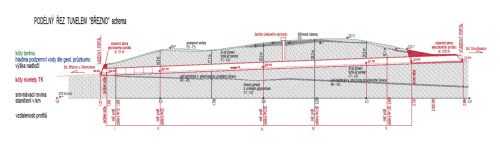

Podélný řez Březenským tunelem

SMĚROVÉ A VÝŠKOVÉ VEDENÍ

Jednokolejný tunel je veden v dovrchním sklonu 0,9 % v přímé, v druhé polovině délky tunelu přechází do oblouku o poloměru 550 m.

GEOLOGICKÉ POMĚRY

Velmi obtížné podmínky pro realizaci tunelu vyplývají z geotechnických poměrů neogenní teplicko-mostecko-chomutovské pánve. Převážná část ražby tunelu byla situována do Libkovických vrstev, krátká část na začátku tunelu do vrstev Holešických. Jedná se o jemnozrnné, tlačivé, středně až vysoce plastické jíly a uhelné jíly F6, F7, F8 s přechody do pevných jílovců R5, R6. Masiv je charakteristický všesměrnou klínovitou rozpukaností, hustotou a neobyčejnou hladkostí ploch diskontinuit.

Tyto vlastnosti způsobují i při opatrném pobírání neočekávané, samovolné vyjíždění a opadávání horniny zejména z čelby. Zejména tyto vlastnosti masivu předurčují nasazení metod, která umožňují předstihové zajištění výrubu. Pod pokryvným kvartérem, který tvoří fluviální štěrkopísčité sedimenty, písčité a jílovitépísčité hlíny o maximální mocnosti 6 m jsou podložní Libkovické vrstvy degradovány opakovanými mrazovými procesy v dobách ledových. Tento tzv. oxidovaný horizont se sníženými geotechnickými parametry zasahuje v masivu až do hloubky 22 m pod úroveň terénu. Portálové úseky s nízkým nadložím, výskytem smykových ploch a zón se svahovým (fosilním) sesouváním byly proto zvládnutelné s vysokou obtížností. Podzemní voda byla průzkumem zaznamenána ve zvodních náležících horizontu kvartéru a podložních uhelných slojí. Jílovité prostředí v podloží kvartéru bylo považováno za prakticky nepropustné. Podzemní voda vázána na kvartér však byla zaznamenána v porušených jílovcích a v portálových partiích s nízkým nadložím.

.jpg)

Strojní sestava pro metodu MOVP, kónické dočasné ostění

Pro Březenský tunel byl v rámci přípravy stavby kladen důraz na provedení důkladného IG průzkumu. Podél trasy tunelu byly na základě předem provedeného geofyzikálního průzkumu realizovány vrtané sondy s odběrem vzorků hornin a vody pro laboratorní rozbory. Rozsáhlým geofyzikálním průzkumem byla zmapována předpokládaná oblast interakce podzemní stavby s horninovým masivem třemi paralelně vedenými podélnými profily s osou tunelu a sadou 16-ti příčných profilů kolmo na osu tunelu. Kromě geologické skladby masivu v trase tunelu se ověřovala i možnost výskytu nezdokumentovaných opuštěných starých důlních děl. Pro zhodnocení trasy přeložky bylo provedeno celkem 57 vrtaných sond, z tohoto počtu bylo v prostoru stavby provedeno 24 sond. Z celkové délky odvrtaných sond 1 163 m bylo pro tunel provedeno 872 m. Ve vybraných sondách byly pro zjištění mechanických vlastností horninového prostředí provedeny terénní presiometrické a dilatometrické zkoušky pro laboratorní zkoušky odebráno 152 neporušených a porušených vzorků. Z hlediska tektoniky se vnitřek hnědouhelné pánve považuje za tektonicky málo porušený, přímé tektonické porušení nebylo vrtným ani geofyzikálním průzkumem zjištěno. Přes rozsáhlý program průzkumu bylo stavebníkovi projektantem doporučeno provedení i průzkumné štoly, která byla realizována jako hmotný model budoucího tunelu i s mocností nadloží v měřítku 1 : 3 v letech 1996 a 1997. Účelem bylo ověření především vlastností hornin a jejich možného chování v masivu jako celku a v čase, geotechnické měření bylo v průzkumné štole prováděno déle než jeden rok. Zjištěné poznatky z průzkumů byly shrnuty do geotechnického zhodnocení pro tunelovou stavbu (Doc. Kameníček, RNDr. Tesař DrSc). V trase tunelu byly stanoveny kvazihomogenní celky masivu s definovanými geotechnickými podmínkami a výpočtovými geotechnickými parametry. Podle ČSN 73 7501 byla stavba zařazena do 3. geotechnické kategorie. Pro provádění bylo projektem předepsáno v místech indicií poruch a oslabených zón provést ověřovací doplňující průzkum v průběhu ražby z tunelu pro zjištění jejich mocnosti, vlastností a charakteru. Pro bezpečné vedení díla předepisoval projekt sledování výstavby geotechnickým monitoringem a trvalou přítomnost geologa na stavbě pro hodnocení stabilitních a geotechnických poměrů.

.jpg)

Dočasné ostění, metoda MOVP

PODDOLOVÁNÍ

V podloží tunelu se nacházejí celkem tři uhelné sloje, z nichž svrchní na začátku ražení tunelu vyplňovala spodní třetinu profilu tunelu a postupně zapadala pod dno tunelu o víc než 15 m. Před zahájením realizace nebyla v trase tunelu podrobným průzkumem potvrzena důlní činnost. Evidovaná stará důlní díla (Marie-Valérie, Sírius, Anton, Franz-Josef) dochovaná dokumentace lokalizovala vně koridor přeložky. Závěrečná zpráva průzkumu uzavřela problematiku poddolování na základě prošetření všech dostupných archivních podkladů o důlní činnosti a vlastního ověřovacího průzkumu. Pro ověření důlních děl bylo provedeno přes 230 m vrtů. Formulovaný závěr k poddolování deklaroval názor, že trasa tunelu není poddolována a důlní díla jsou od osy vzdálena cca 80 m.

Realizací stavby objevené historické důlní dobývání je vázáno až na vrtné práce související s kotvením pažící pilotové stěny vjezdového portálu. Následný doplňující průzkum na základě zjištění v průběhu výstavby odhalil historickou důlní činnost jak ve svrchní, tak střední uhelné sloji. Nalezená důlní díla ve střední sloji v trase tunelu byly jednoznačně mimo dochovanou mapu geodetického zaměření dolu Sirius při jeho uzavírání koncem dvacátých let minulého století. Jednalo se zřejmě o „černou“ těžbu uhlí po oficiálním uzavření dolu, nebo nekvalitní, neúplné geodetické zaměření opouštěného dolu. Selské dobývání uhlí (18. stol.) nebylo v archivních důlních mapách zaznamenáváno. Jednalo se o primitivní dobývání z jam s hvězdicovitě uspořádanými chodbicemi, bez technických možností pro větrání a odčerpávání vody. Jednotlivé jámy byly opouštěny po exploataci uhelné hmoty nebo při hrozícím nebezpečí zavalení díla. Sousední jáma byla otevírána ve vzdálenosti 20 až 50 m a opuštěná ponechána k samovolnému zavalení, v lepším případě zasypána. S odstupem staletí není na povrchu terénu již tato činnost znatelná a vzhledem na volné rozptýlení je průzkumem nezjistitelná.

Na základě doplňujícího geofyzikálního průzkumu byla novým posudkem báňského znalce stanovena prognóza rozsahu ovlivnění masivu poddolováním v trase tunelu v délce cca prvních 500 m. Prognóza poddolovaní byla ověřena plošnou geofyzikální metodou – gravimetrií, jejíž výsledky se ukázaly dostatečně přesné pro návrh a realizaci sanačních opatření v poddolovaném úseku trasy tunelu.

(1).jpg)

Členěný výrub Sekvenční metodou

TECHNOLOGIE RAŽEB

Pro výstavbu Březenského tunelu byla zadávacími podmínkami stanovena metoda obvodového vrubu s předklenbou (MOVP). Základním technickým a technologickým principem metody je vytvoření vrubu po obvodu výrubního průřezu tunelu. V horninách s krátkou dobou samonosnosti vytváří vrub délky 5 m vyplněný stříkaným betonem s rychlým nárůstem pevnosti tenkostěnné primární ostění pod jehož ochranou se následně provádí výrub tunelu. Při použití MOVP se v zásadě razí plným profilem, stabilita čelby je zajišťována stříkaným betonem a sklolaminátovými kotvami. Vrubem a kotvami do čelby se aktuálně upřesňovala geologie dalšího záběru v tunelu. Základem mechanizace metody je vyřezávací pila upevněná na nosiči, který pojíždí po portálu kopírujícím výrubní průřez tunelu. Souprava Perforex 3713 dodaná francouzskou firmou BecFreres je samohybná a umožňuje podjíždění ostatní mechanizace potřebné na čelbě pro ražení. Výrub spodní klenby se předpokládá provádět mechanizovaně klasickým způsobem v odstupu 60 – max. 100 m od čelby. Doprava přes toto místo se zajišťuje pomocí překlenovacího mostu. Postup prací na čelbě nebrání v tomto odstupu instalaci trvalého ostění tunelu. Metoda doplněná sanačními opatřeními v podloží tunelu se plně osvědčila i v poddolovaném úseku trasy, kde se flexibilnost kónicky do sebe zapadajících předkleneb dočasného ostění projevila jako přednost. Po překonání poddolovaného úseku a osvojení si nové metody osádkami zhotovitele dosahovaly měsíční výkony v ražbě až 100 m. Pro sledování deformačního chování konstrukce byly vypracovány varovné stavy s předepsanými stavebními opatřeními na jejich korekci.

Počátkem května 2003 došlo v tunelovém staničení 860 m k závalu dočasného ostění v délce 72 m. Za příčinu havárie byla mezinárodními expertními posudky označena náhlá neočekávaná geologická anomálie tvořená oslabenou zónou mrazového klínu, který zasahoval až do profilu tunelu. Téměř na dva roky byla ražba přerušena. Na základě výsledků doplňujícího průzkumu a rozhodnutí stavebníka se ve výstavbě pokračovalo od výjezdového portálu. Pro nedoražený úsek tunelu byla projekčně připravena původní metoda MOVP se zesíleným dočasným ostěním a předpisem na jeho uzavírání do plného profilu do vzdálenosti 5 m od čelby. Zesílení spočívalo v nanesení vrstvy stříkaného betonu s lehkými příhradovými skružemi po celém obvodu obnažené předposlední předklenby. Pro úvodních 60 m příportálového úseku v době výroby nového vrubovacího stroje se předpokládalo nasazení „sekvenční metody“ tj. aplikace Nové rakouské tunelovací metody do prostředí zemin. V reálu byla tato metoda aplikovaná podle rozhodnutí místně příslušného báňského úřadu a investora v celé délce protiražby 560 m. Výrub profilu tunelu byl horizontálně členěn na kalotu, jádro a počvu. Dočasné ostění se uzavíralo do plného profilu do vzdálenosti max. 10 m od čelby.

Ražba v kalotě probíhala pod ochranou předstihového zajištění výrubu mikropilotovým deštníkem, čelba musela být kromě sklolaminátových kotev a zástřiku podepírána i opěrným klínem. I při velmi opatrném provádění bylo obtížné udržovat stabilitu čelby a poměrně často docházelo k menším i větším nadvýlomům. Doražba se nevyhnula třem větším závalům s propadem nadloží až na povrch terénu. Měsíční výkony dosahovaly v průměru 25 až 30 m, špičkové pak 50 m.

.jpg)

Vjezdový portál tunelu

DOČASNÉ OSTĚNÍ, POSTUP VÝSTAVBY

Zajištění výrubu u metody MOVP bylo tvořeno kónickými předklenbami délky 5 m ze suchého stříkaného betonu tloušťky 20 cm. Na beton předkleneb byly kladeny zvýšené nároky na nárůst pevnosti v čase v počátečním stádiu po nanesení do vrubu (za 24 hodin – min. 17 MPa, po 28 dnech – 28 MPa). V opěrách tunelu bylo primární ostění doplňováno systematicky radiálními kotvami délky 4, 6 až 8 m. Podle obtížnosti geotechnické situace bylo k dispozici pět typů provizorního zajištění, s různým překryvem předkleneb, počtem radiálních a čelbových kotev.

Provizorní dno tunelu a současně pojezdová úroveň pro vrubovací stroj bylo tvořeno vrstvou stříkaného betonu tloušťky 25 cm a panely. Konusovým tvarem předkleneb se profil na délku záběru zvětšil o tlouštku předklenby tj. o 20 cm. Tyto konusové prostory byly včetně hlav kotev zastříkávány betonem v odstupu za čelbou. Součástí dočasného zajištění na přídi tunelu bylo i velmi důležité opatření v pravidelně se opakujícím překotvování čelby dlouhými injektovanými sklolaminátovými kotvami.

V technologickém cyklu jednoho záběru byla adjustována vždy dílčí část kotev, čímž bylo dosaženo stálého prokotvení čelby a jejího předpolí. Pro kotvení byl nasazen vrtací stroj PG 115 italské výroby, kterým bylo možné vrtat až 18 m dlouhé kotvy. Vrtání se s ohledem na jílovité prostředí provádělo na sucho speciálními šnekovými vrtáky. Dokončení výrubu na plný profil v počvě se provádělo v odstupu od čelby společně s výstavbou spodní klenby definitivního ostění. Patky předkleneb se odlehčovaly na krátkou dobu na délku max. 5 m, dno výrubu bylo ihned zastříkáváno v tloušce 15 cm, byla osazena armatura a provedena betonáž definitivní protiklenby. Až v tomto stádiu zajištění byly v opěrách dočasného ostění proráženy prostory pro záchranné výklenky. Pro doražbu tunelu sekvenční metodou z výjezdové strany bylo na základě nových smluvních geotechnických parametrů navrženo dočasné ostění ze stříkaného betonu v tloušce 35 cm vyztužené celoobvodovými příhradovými skružemi a KARI sítěmi. Ostění kaloty bylo v patkách rozšířeno a kotveno radiálními kotvami. Pro předstihové zajištění byl po obvodu kaloty vrtán mikropilotový deštník délky 12–13 m. Čelba byla zajišťována hustým svazkem pravidelně s postupem obnovovaných sklolaminátových kotev, stříkaným betonem a opěrným klínem ponechávané horniny.

Dočasné ostění bylo nutné tvarem přizpůsobit provádění obrysových mikropilot, takže v kalotě bylo třeba rovněž proměnlivého kónusového profilu s navýšením 50 cm. Délka jednotlivých kónických „kapliček“ v podélném směru dosahovala 10 m. Podle geotechnických podmínek ražba v jednotlivých kapličkách probíhala po záběrech 0,8–1,3 m.Tunel vystrojený dočasným ostěním proměnlivého profilu byl následně reprofilován vyplněním volných technologických prostor stříkaným betonem. Prostory pro záchranné výklenky se prorážely dočasným ostěním až těsně před pokládkou izolace a betonáží definitivního ostění.

ZMÁHÁNÍ ZÁVALŮ

Pro zmáhání zavaleného úseku tunelu byl navržen zcela unikátní postup. Pro realizaci byla přijata varianta, při které byl tunel znovu proražen po provedení předcházejících sanačních opatření a v místě zavaleného stroje byla vyhloubena svislá kruhová vyprošťovací šachta. Úsek byl rozčleněn pilotovými přepážkami provedenými z povrchu na samostatné sekce, ve kterých se razila nejdříve kalota a následně jádro s počvou v odstupu jedné sekce. Před zahájením prorážky do následující sekce se vždy provedl ověřovací vrtný průzkum. Ražení kaloty se provádělo pod mohutným mikropilotovým deštníkem fixovaným do pilotových přepážek. Dočasné ostění ze stříkaného betonu s příhradovými skružemi bylo v klenbě kónické, uzavřené s provizorní protiklenbou, která se při dobírání profilu na plný profil odstraňovala. Práce na zmáhání závalu probíhaly bez výrazných obtíží v délce 8 měsíců. Po prorážce tunelu do svislé šachty se úsek reprofiloval stříkaným betonem do jednotného profilu pro instalaci tunelové izolace.

Závaly v úseku raženém sekvenční metodou byly zmáhané rovněž z podzemí tunelováním. Úsek postižený závalem se nejdříve stabilizoval a pečlivě sanoval vícestupňovou injektáží a hustým proarmováním masivu zainjektovanými ocelovými trubkami. Obnovil se mikropilotový deštník a pod jeho ochranou se postupovalo s kratším záběrem s provizorní protiklenbou v kalotě. Dočasné ostění bylo zesíleno vyšším stupněm vyztužení příhradovými skružemi.

MONITORING

Vzhledem k obtížným podmínkám výstavby byla geomonitoringu věnována zvláštní pozornost. Do komplexního vyhodnocování geotechnické situace v tunelu bylo zahrnuto IG sledování z výlomu a odkryté čelby, z vrtných prací pro kotvy do čelby a pod tunel, z radiálních kotev, konvergenční měření na dočasném a trvalém ostění. Kromě běžných KVG profilů bylo v trase osazeno i 5 sdružených měřických profilů posílených o extenzometrická měření po výšce nadloží a geodetické sledování povrchu. Pohyby ve svahu přivráceném k výjezdovému portálu, postiženém fosilními svahovými sesuvy, byly kontrolovány inklinometrickými vrty.

HYDROIZOLAČNÍ SYSTÉM

Ochrana definitivního ostění tunelu proti podzemní vodě je řešena v klenbě a opěrách mezilehlou fóliovou izolací tl. 2 mm, která je sevřená mezi konstrukcemi dočasného a definitivního ostění. Izolace je přivedena k odvodňovacímu systému tunelu, který tvoří podélné drenáže v patě opěr s pravidelnými příčnými svody do prostoru tunelu k postranním tunelovým stokám. S ohledem na jednostranný spád tunelu je voda z celého tunelu odváděna do drážních příkopů před vjezdovým portálem.

DEFINITIVNÍ OSTĚNÍ

Definitivní ostění se spodní klenbou je tvarem blízké kruhu. Je rozčleněno na dilatační celky délky cca 40 m. Spodní klenba v délce dilatačního pasu byla navržena jako průběžná armovaná monolitická deska, schopná překlenovat případné projevy poddolování. Pokládání armatury a betonáž spodní klenby byla prováděna pod překlenovacím, příčně posuvným mostem. Betonáž opěří a klenby tunelu se prováděla za pomoci bednícího vozu délky 10 m následně po instalaci mezilehlé izolace.

Výkony při betonáži ostění dosahovaly až 100 m/měsíc. Dispoziční řešení jednokolejného tunelu vyhovuje geometrické poloze koleje v přímé a v oblouku 550 m, drážnímu technologickému vybavení a případné elektrizaci v budoucnu. Tunel je vybaven jednostrannými bezpečnostními záchrannými výklenky po 20 m, pochozími stezkami na obou stranách tunelu. Z hlediska požárního zabezpečení je uprostřed délky tunelu zřízen únikový východ svislou šachtou na povrch terénu. V tunelu je instalováno nezavodněné požární potrubí, nouzové osvětlení, dorozumívací systém, orientační a bezpečnostní značení. K portálům tunelů jsou přivedeny obslužné komunikace a zřízeny zpevněné plochy pro požární a záchranný zásah.

HLOUBENÉ TUNELY

Původní návrh konstrukce hloubeného tunelu u vjezdového portálu v otevřené stavební jámě se šikmo seříznutým tubusem tunelové trouby a následné zasypaného portálovým zemním svahem musel být po zjištění historického poddolování v průběhu prací modifikován. Upravená konstrukce portálu vychází z tuhého uzavřeného rámu, který podepíral čelní pilotovou stěnu stavební jámy. Přesypaná rámová konstrukce přechází do železobetonové konstrukce tvaru „U“, jejíž stěny paží ponechaný zemní klín před pilotovou stěnou. Definitivní vzhled portálu je změkčen obloukovými lamelami nasazenými na svislé stěny, které mají rozpěrnou funkci a přecházejí do opěrných zídek v portálovém svahu. Zídky z gabionů se po svahu obloukovitě rozebíhají a klesají směrem od tunelu. Tímto uspořádáním přispívají k lepšímu, organizovanému svodu povrchových vod, v čelním pohledu tvoří vějíř kaskádovitých opěrných zídek, které vyjadřují souvislost inženýrského díla s konfigurací terénu. Čelo portálu pak logicky dotváří tři ukloněné elipsovité lamely, které optimalizují poměry přechodu z tmavého tunelu do prosvětleného exteriéru. Hloubený tunel na výjezdové straně v délce cca 250 m a umístění výjezdového portálu je ovlivněno komplexnějším pohledem na řešení přilehlého úseku tratě. Vyvedení tunelové trouby až na terén s následnou přesypávkou umožnilo řešit problémy s odvodněním jinak hlubokého zářezu tratě. Železobetonová konstrukce hloubeného tunelu byla realizována v otevřené stavební jámě v části zajištěné kotvenou pilotovou a záporovou stěnou, ve zbylé části jámou svahovanou. Po provedení rubové fóliové izolace byla konstrukce tunelu zasypána vytěženou horninou z tunelu. Vlastní portál tvoří zkosený tubus ve sklonu ozeleněného zásypového tělesa.

Stavba tunelu ve velmi nepříznivých podmínkách jílového prostředí na rozhraní zemin až poloskalních hornin, úspěšná eliminace nepříznivého vlivu poddolování na tunelový objekt, použité tunelovací metody, zvládnutí mimořádných událostí v průběhu výstavby přinesli do současné praxe podzemního stavitelství nové poznatky a zkušenosti.