Možnosti zlepšení technologie hutnění asfaltových směsí

Míra zhutnění a mezerovitost asfaltové vrstvy významně ovlivňují její kvalitu a životnost. Současná i dřívější praxe ukazují, že velké rezervy z hlediska dosažení vysoké míry zhutnění obtížně zpracovatelných směsí jsou v optimálním využití válců, v organizaci procesu hutnění, ve správném návrhu zhutňovací sestavy a v dodržování předepsaného technologického postupu hutnění. Přitom je důležité znát rychlost ochlazování rozprostřené směsi pro nejrůznější stavební i povětrnostní podmínky, umět posoudit praktickou výkonnost zhutňovací sestavy i velikost navržené a účinné zhutňovací práce. Aby správně navržený technologický postup našel v praxi plné uplatnění, musí všechny důležité údaje být také jednoduchou formou předány pracovníkům pokládky.

Většinu výše naznačených problémů spojených s organizací procesu hutnění lze vyřešit použitím vhodné metodiky návrhu zhutňovací sestavy a technologie hutnění uvedené v příručce „Pokládka hutněných asfaltových směsí“ [1]. Metodika obecně zahrnuje 6 dílčích kroků, které budou dále popsány. Nejdříve však je nutné uvést nejdůležitější údaje k problematice ochlazování a posouzení výkonnosti navržené zhutňovací sestavy, které v metodice hrají neobyčejně významnou roli.

OCHLAZOVÁNÍ ASFALTOVÉ SMĚSI PŘI POKLÁDCE

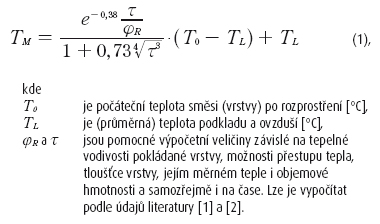

Není žádnou neznámou, jak velký význam má teplota hutněných směsí a průběh ochlazování na výsledky zhutňování. Protože experimentální způsoby sledování teplot jsou značně omezené, lze pro širší použití vcelku jednoznačně doporučit ověřenou výpočetní metodu. Tou je nepochybně Bossemeyerova metoda, jejímž základem je vzorec pro výpočet průměrné teploty asfaltové vrstvy TM (°C) ve tvaru

Při použití počítače lze přímo z Bossemeyerovy rovnice (1) snadno určit celý proces ochlazování pro nejrůznější podmínky vyskytující se při pokládce; využít však lze i souboru předem vypočítaných ochlazovacích křivek [1] tzn. závislosti teploty TM (°C) na čase.

Bossemeyerova rovnice však nepočítá s přímým sálavým účinkem slunečního záření. Za horkých letních slunečných dnů by tak mohlo docházet ke znatelnému prodloužení ochlazovacích dob oproti hodnotám vypočítaným z výše uvedené rovnice (1). Ukázalo se, že tento problém lze poměrně jednoduše vyřešit metodikou zpracovanou v a. s. PSVS, Praha. Ta vychází z poznatků publikovaných M. E. Dainesem [3]; prodloužení doby ochlazování při působení slunečního záření je podle něj především funkcí rozdílu teplot povrchu podkladu a teploty ovzduší ve stínu.

POSOUZENÍ VÝKONNOSTI A ÚČINNOSTI NAVRŽENÉ ZHUTŇOVACÍ SESTAVY

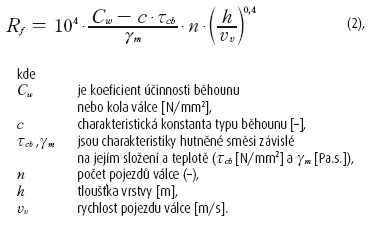

Součástí návrhu zhutňovací sestavy a technologie hutnění by mělo být posouzení velikosti či účinnosti navržené zhutňovací práce. Poněvadž experimentální způsob ověření obvykle nebývá možné v době návrhu provést – a ten navíc většinou nelze aplikovat pro různé povětrnostní podmínky – je mnohem vhodnější alespoň předběžné ověření výpočtovou metodou. I když Nijboer-Viziho metoda je poměrně stará [5], lze ji podle vývojových prací provedených u a. s. PSVS Praha pro většinu směsí stále využívat, a to nejméně pro vzájemná porovnání. V návaznosti na použití modifikovaných asfaltů a moderních tandemových válců s dynamickými účinky byly provedeny její četné úpravy, prověřena její „vypovídací schopnost“ a v praxi ověřena její celková účinnost. Přitom se ukázalo, že aplikace a výpočet zhutňovacího faktoru Rf podle Nijboera [6] jsou správné; faktor se vypočítá ze vzorce ve tvaru [1]:

Provedenými výpočty i četnými zkouškami se ukázalo, že hodnota efektivní zhutňovací práce vyjádřena faktorem Rf je ovlivněna nejen teplotou a charakteristikami běhounů válců, ale také obsahem HDK, obsahem a druhem použitého asfaltu, obsahem jemných částic, poměrem DDK a DTK i mezerovitostí směsi; to současná i dřívější praxe plně potvrzují.

METODIKA NÁVRHU ZHUTŇOVACÍ SESTAVY A POSTUPU HUTNĚNÍ

Aplikace metody PSVS, a. s., uvedená již v úvodu tohoto příspěvku, by měla zahrnovat dále uvedené části.

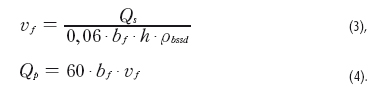

1. Stanovení rychlosti a výkonu pokládky

Rychlost pokládky vf [m/min] a výkon pokládky Qp [m2/h] lze vypočítat z množství pokládané směsi Qs [t/h], šířky pruhu bf [m], tloušťky vrstvy po zhutnění h [mm] a objemové hmotnosti zhutněné směsi ρbssd [g/cm3] pomocí vzorců:

2. Návrh zhutňovací sestavy

Zahrnuje předběžné určení počtu zhutňovacích fází, druhu a počtu válců a počtu jejich pojezdů v jednotlivých fázích hutnění. Proces hutnění se zpravidla navrhuje ve třech fázích, přičemž závěrečná fáze má za cíl především odstranění vzniklých a zbylých nerovností. Součástí metodiky [1] je doporučení v praxi ověřených zhutňovacích sestav, včetně údajů o pracovní rychlosti a počtu pojezdů válců v jedné stopě. V současné době přichází v úvahu především tandemové vibrační či oscilační válce. Nejdůležitější údaje k jejich nasazení jsou uvedeny v tabulce 1.

Přitom pro každou fázi hutnění je nutné navrhnout takový válec nebo takový počet válců, aby celkový praktický výkon byl stejný nebo vyšší než výkon pokládky.

Tabulka 1 – Doporučené údaje pro použití tandemových vibračních a oscilačních válců

| Doporučený údaj | Zhutňovací fáze 1) | ||

| I. počáteční hutnění | II. dohutnění | III. hlazení | |

| počet pojezdů 2) | 4 - 6 | 2 - 6 | 2 - 4 |

| počet pojezdů s vibrací [oscilací] 4) | 2 - 3 | bez vibrace 3) | bez vibrace |

| teplota hutnění vrstvy [°C] 5) | 160 (170) - 100 | 110 - 70 | 80 - 60 |

| rychlost pojezdu válce [km/h] | 2,5 - 4,5 | 2 - 5 | 4 - 6 |

| koeficient statické účinnosti běhounů válce [N/mm] [1] | min 0,02 (0,015) | min 0,02 | min 0,02 |

| 1) Podle praktických zkušeností je možno zhutňovací fáze slučovat 2) Celkový počet pojezdů v I. a II. fázi bývá 6–10 (1 pojezd = 1 kontakt běhounů válce s hutněnou plochou) 3) Jen výjimečně polovina pojezdů s malou amplitudou 4) Frekvenci a amplitudu vibrace (oscilace) je nutné přizpůsobit tloušťce hutněné vrstvy, druhu a teplotě směsi a rychlosti pojezdu válce (obvykle f ≥ 50 Hz, a = max. 0,50 mm) 5) Podle druhu a složení směsi |

|||

3. Návrh válcovacího schématu

Do této části patří určení počtu stop válce na hutněném pruhu – při respektování potřebného překrytí stop a návrh způsobu ukončování jízd válce v podélném směru. Aby ve všech stopách byly dodržovány stejné teploty, lze doporučit ukončování jednotlivých jízd válce ve stejných vzdálenostech za finišerem, tzn. hutnit v tzv. lichoběžníkových polích.

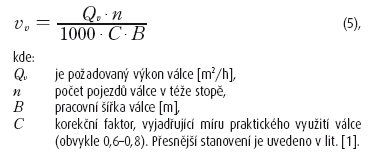

4. Posouzení praktického výkonu zhutňovací sestavy

Provádí se nepřímo – výpočtem skutečné pracovní rychlosti válců vv [km.h–1]. Tuto rychlost lze určit ze vzorce:

Pokud vypočítané rychlosti náleží do intervalu optimálních rychlostí válců, lze považovat navrženou sestavu z hlediska výkonu za správně navrženou; v opačném případě je nutné sestavu upravit.

5. Návrh schématu pokládky

V této části návrhu je nutné nejdříve zabezpečit, aby v každé fázi hutnění byly dodrženy optimální teploty hutněné směsi. Základem je znalost průběhu ochlazování pokládané vrstvy. S využitím v praxi ověřeného Bossemeyerova vzorce (1) nebo v katalogu tzv. ochlazovacích křivek [1] lze určit průměrné teploty ochlazované vrstvy v závislosti na čase podle tloušťky pokládané vrstvy, teploty ovzduší, teploty podkladu a rozprostřené směsi.

Při stanovení teplot pro hutnění v jednotlivých fázích je třeba vycházet především z dřívějších praktických zkušeností. Informativně lze použít údajů uvedených v lit. [1] nebo údajů z tabulky 1.

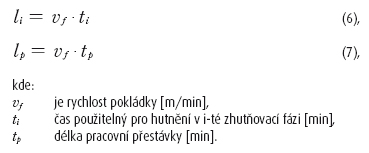

Pro zpracování vlastního schématu pokládky je dále nutné z ochlazovacích křivek určit časové intervaly pro jednotlivé fáze hutnění (ti) i délky pracovních přestávek (to, tp), z nichž pak se – úměrně k rychlosti pokládky – vypočítají délky záběrů válců (li) a délky nehutněných pruhů (lo, lp), které rozhodující měrou ovlivňují teplotní režim pokládky; uvedené délky se určí ze vzorců:

Ze zjištěných údajů lze stanovit také hraniční vzdálenosti válců za finišerem a odpovídající časové intervaly. Lze doporučit, aby v návaznosti na základní vstupní údaje byly veškeré zjištěné hodnoty sestaveny do souhrnného schématu pokládky, a to pro různé teploty ovzduší, podkladu a rychlosti větru – v rozsahu podmínek vyskytujících se na staveništi (obr. 1). Optimálním řešením pro zpracování souhrnného schématu je použití vhodného počítačového programu. Takto pak lze snadno předat veškeré technologické údaje pracovníkům pokládky.

6. Posouzení účinnosti navrženého postupu hutnění

Jak už to bylo výše naznačeno, provede se posouzení aplikací Nijboarova vzorce (2) a výpočtem dosažené velikosti zhutňovacího faktoru. Podkladem pro výpočet jsou údaje uvedené v předchozích částech. V případě dynamického hutnění vibrací nebo oscilací je třeba „statickou“ hodnotu účinnosti běhounů upravit dynamickým faktorem – obvykle určeným ze zkoušek výrobce válce. Ten bývá pro optimální hodnoty frekvence a amplitudy u válců používaných např. u PSVS, a. s. obvykle v rozmezí 1,9–2,5.

Zhodnocení provedená v poslední době v podmínkách PSVS, a. s. ukázala, že výsledná hodnota zhutňovacího faktoru Rf by měla být větší než 5,8 . 10–5 v případě míry předhutnění směsi finišerem 80 – 85 %, více než 5,4 . 10–5 při míře předhutnění 85 – 88 % a nad 5,0 . 10–5 při míře předhutnění 88 – 92 %. Takto dosažené hodnoty by měly být zárukou dostatečného zhutnění pokládané vrstvy. Přesto lze doporučit – u nově navržených směsí – ověřit při zahájení pokládky podle navrženého postupu hutnění na 3 – 4 vývrtech skutečně dosažené hodnoty.

ZÁVĚR

Návrh zhutňovací sestavy a postupu hutnění podle výše popsané metodiky není jednoduchý, s použitím počítače a vhodného programu a dostatečně kvalifikovaného pracovníka – technologa jej však lze provést i v krátké době. Další možností je zpracování katalogu nejvíce používaných souhrnných schémat pokládky, jak to bylo provedeno pro podmínky PSVS, a. s. ve zkušební laboratoři PSVS. Velkou výhodou – ve srovnání s dosud prováděnými návrhy včetně málo smysluplných zhutňovacích pokusů – je dosažená universálnost pro nejrůznější povětrnostní podmínky a možnost komplexní informace pracovníků pokládky i pro případ změn vyskytujících se obvykle na stavbách.

Věřím, že touto cestou lze snížit množství škod, které se na asfaltových krytech vyskytly např. v průběhu posledních zimních období.

LITERATURA:

[1] Hanzík, V.: Pokládka hutněných asfaltových směsí. Příručka vydaná Sdružením pro výstavbu silnic v ČSR a s.p. PSVS Praha v roce 1986

[2] Bossemeyer, H.R.: Praktische Berechnung der Abkühlung bituminöser Schichten; Bitumen 1/1966

[3] Daines, M.E.: Cooling of bituminous layers and time for their compaction. Research report 4, TRRL 1985

[4] Hanzík, V. : Příspěvek k technologii hutnění asfaltových směsí; Habilitační práce, ČVUT, Fakulta stavební, Praha 1991

[5] Vizi, L., Bittner, Ch.: Verdichten von Asphalt im Strassenbau; Werner-Verlag GmbH, Düsseldorf, 1981

[6] Nijboer,L.W.: Plasticity as a factor in the design of dense bituminous road carpets; Elsevier Publishing Company, INC., 1948

Possibilities of Asphalt Mixtures Compaction Technologies Improvement

The level of compaction and porosity of asphalt layer significantly influences its quality and period of service. Current and also former practice shows that big reserves from the gaining high degree of with difficulty adaptable mixtures compaction point of view are in optimal usage of rollers, in organisation of compaction process, in correct design of compaction configuration and in following the given technological procedure of compaction. It is also important to know the cooling speed of spread mixture for various construction and weather conditions, be able to consider practical performance of compaction configuration and also the amount of designed and effective compaction work. To find full application of designed technological procedure in practice, all important data must be also explained to the laying workers in simple way.